серия: Слесарь по ремонту автомобилей

НЕКОММЕРЧЕСКОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ "РУССКАЯ ТЕХНИЧЕСКАЯ ШКОЛА"

ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ Часть 2. «Ремонт двигателя внутреннего сгорания. Диагностика.»

ОГЛАВЛЕНИЕ:

Глава 5. Введение в диагностику

-

Диагностика неисправностей по внешним признакам

-

Диагностика по цвету выхлопных газов

-

Диагностика по шумам и стукам

-

Диагностика неработающего двигателя

-

Инструментальная диагностика

-

Диагностирование неисправностей двигателя измерением давления в цилиндре в конце такта сжатия

-

Диагностирование неисправностей двигателя измерением разряжения в цилиндрах и впускном коллекторе

-

Диагностирование неисправностей двигателя измерением падения давления воздуха, подаваемого в цилиндры

-

Диагностирование неисправностей двигателя с помощью компьютерных диагностических комплексов (мототестеров) и персональных электронных диагностических приборов

Глава 6. Ремонт двигателя

-

Мойка автомобиля и двигателя

-

Снятие двигателя с автомобиля

-

Мойка двигателя снятого с автомобиля

-

Разборка двигателя

-

Мойка деталей двигателя

-

Дефектация деталей

6.6.1 Технология измерений

-

Ремонт деталей

-

Ремонт отверстий

-

Ремонт валов

-

Проверка качества выполненного ремонта

-

Комплектование деталей

-

Сборка соединений и двигателя

-

Установка гильз цилиндров в блок двигателя

-

Установка коленчатого вала в опоры двигателя

-

Сборка шатунов с поршнями

-

Установка поршневых колец на поршни

-

Установка поршней в цилиндры двигателя

-

Сборка головки блока цилиндров 6.9.7. Установка головки блока цилиндров

-

Регулировки собранного двигателя

-

Обкатка двигателя

-

Гарантийное обслуживание

-

Глава 5. ВВЕДЕНИЕ В ДИАГНОСТИКУ.

Неисправности не возникают «вдруг» и сами по себе. Причины их появления могут быть различны. В процессе эксплуатации двигателя его детали изнашиваются, изменяется их геометрия, увеличиваются зазоры между парами трения. Износу «способствует» множество факторов: стиль вождения, условия эксплуатации, несвоевременное или/и неквалифицированное обслуживание, низкое качество горюче-смазочных материалов, работа с детонацией, калильным зажиганием, неисправными системами смазки и охлаждения и т.п. По мере износа двигателя его эксплуатация становится всё более обременительной, возрастают эксплутационные расходы, появляются проблемы в работе. Эксплуатация изношенного двигателя приведёт к его повреждению. Ремонт двигателя получившего повреждения требует больших капитальных вложений.

Прежде чем приступить к ремонту, необходимо 1) определить неисправность и 2) причину её возникновения. Задачей ремонта является устранение, как самой неисправности, так и её причин и следствий. Специалисты, занимающиеся диагностированием неисправностей должны обладать достаточной квалификацией, сводящей к минимуму возможные ошибки при диагностике. Работу специалиста-диагноста можно сравнить с работой врача, от правильного диагноза которого зависит не только успешное лечение пациента, но и его послеоперационное состояние и здоровье. «Набор» возможных неисправностей двигателя (как и любого другого узла и агрегата) не бесконечен. Этот «набор» отличается в зависимости от модели (конструкции) автомобиля и может быть «просчитан». По своей сути диагностические работы сводятся к последовательному выполнению ряда действий и специальных мероприятий, направленных на подтверждение или опровержение предположений о проявившей себя неисправности и причинах её появления. Важно, чтобы были рассмотрены действительно все возможные причины, была правильно определена очерёдность их рассмотрения (по принципу «от простого - к сложному») и применены наиболее действенные, для конкретного случая, методы диагностирования. Принцип «от простого - к сложному» - основополагающий в диагностике. Следование этому принципу позволит сократить время и издержки, а также избежать ошибок. Надеюсь, Вы согласитесь с тем, что полная разборка двигателя, слишком радикальный метод выяснения причины, почему он не запускается. А вдруг он не запускается всего лишь из-за отсутствия топлива в топливном баке!? Подытожим сказанное:

-

Любая неисправность имеет причину возникновения (или несколько причин), задача диагностики состоит в их выявлении;

-

При поиске неисправностей и причин их возникновения следует придерживаться определённой последовательности действий, руководствуясь принципом «от простого - к сложному».

-

Диагностика предшествует любому ремонту и от того, как квалифицированно она выполнена, будет во многом зависеть качество ремонта, его стоимость и трудоёмкость. Результатом (конечным продуктом) диагностики является информация о неисправности. Данная информация используется для определения вида предстоящего ремонта (частичный или капитальный), технологии ремонта, планировании времени и затрат на его проведение.

Диагностирование может быть субъективным и объективным. Субъективное диагностирование осуществляется с помощью органов чувств и не сложных приборов, усиливающих тот или иной сигнал. К субъективному способу диагностирования относится, в том числе, и диагностика по внешним признакам. Объективное диагностирование выполняется при помощи стендов, приборов и контрольно-измерительного оборудования (инструментальная диагностика). Так же следует различать общую и углублённую диагностику. Общая диагностика позволяет оценить состояние узла или агрегата автомобиля в целом (т.е. исправен или не исправен), без указания конкретной неисправности. Углублённая диагностика выявляет не только неисправность, но и её причину.

Значительная часть возможных неисправностей механической части двигателя и, в меньшей степени, его систем может быть диагностирована субъективно, по характерным, для той или иной неисправности, внешним признакам. При этом некоторые из этих неисправностей (в особенности механической части) не поддаются диагностированию иными методами (например, инструментальными) или диагностируются ими «неуверенно». Большую часть неисправностей систем зажигания, питания и других систем двигателя, наоборот, можно выявить только с помощью специального диагностического оборудования. Следует иметь в виду и то обстоятельство, что при определённых неисправностях двигатель невозможно запустить. В подобном случае ограничены возможности применения любого из названных методов.

5.1 Диагностика неисправностей по внешним признакам.

Работа неисправного двигателя характеризуется рядом внешних проявлений, выражающихся в изменении цвета выхлопных газов, наличии посторонних шумов и стуков, повышенном расходе эксплутационных жидкостей, ухудшении основных рабочих характеристик (мощности, крутящего момента) и др.

5.1.1 Диагностика по цвету выхлопных газов.

При работе исправного отрегулированного двигателя в тёплую погоду при нормальной влажности, выхлоп из глушителя бесцветный. Изменение цвета выхлопных газов может быть следствием неисправностей в механической части двигателя или его системах.

1. Сизый (голубовато-серый) дым выхлопа, как правило, свидетельствует о попадании моторного масла в камеру сгорания цилиндра сверх допустимой нормы. Масло сгорает вместе с рабочей смесью и в виде «сизого» дыма из глушителя выбрасывается в атмосферу. Чем больше масла попадает в цилиндры, тем интенсивнее «дымление» двигателя. Сгоревшее масло не возвращается в картер двигателя и уровень его со временем понижается. Снижение уровня приходится компенсировать, доливая масло в двигатель (между плановой заменой масла, долив масла в исправный двигатель, не требуется). То есть, одновременно с дымным выхлопом наблюдается и повышенный расход масла «на угар». Часть сгоревшего масла в виде нагара откладывается на днищах поршней, клапанах и свечах зажигания. Чрезмерное отложение нагара на деталях двигателя, часто является причиной появления калильного зажигания. Частицы нагара, смываемые с деталей маслом и топливом, попадают в зазоры между парами трения и, имея значительную твёрдость, ускоряют изнашивание деталей. Масло быстро темнеет и раньше времени теряет свою работоспособность. Наличие паров масла в топливной смеси ухудшает процесс сгорания, что снижает давление газов на поршень. Крутящий момент и мощность двигателя также снижаются.

Повышенное нагарообразование на поршнях, при неблагоприятных условиях работы (перегрузки, некачественное топливо и т.п.), может привести к детонации (нагар на поршнях увеличивает степень сжатия).

Отложение нагара на клапанах приводит к неплотной посадке клапана в седле. Вследствие того, что перенос тепла от тарелки клапана в седло ухудшается, клапан быстро (через 300 - 500 км.) прогорает. Прогар клапана, в свою очередь, влечёт за собой разгерметизацию камеры

сгорания, снижение компрессии и иные не желательные последствия, о которых мы уже знаем.

Нагар, который откладывается на электродах свечей зажигания, является хорошим проводником электричества. Энергия, поступающая на свечи зажигания для воспламенения горючей свечи, «стекает» по нагару мимо электродов, что тоже вносит свою лепту в копилку неисправностей двигателя.

Как мы видим, наряду с дымным выхлопом из глушителя, могут наблюдаться и иные проявления «неправильной» работы двигателя (повышенный расход масла, отложение нагара на деталях и т.п.), зачастую указывающие на одну и ту же неисправность и, в конечном счёте, являющиеся её следствиями. В свою очередь, эти следствия могут стать причинами неисправностей «второго порядка». Например, повышенное отложение нагара на клапане - следствие попадания масла в камеру сгорания, и при этом, - причина неплотной посадки клапана в седло, что рано или поздно, явится следствием его (клапана) прогорания. «Незаконное» проникновение «лишнего» масла в цилиндр, тоже имеет свои причины. Разобраться в хитросплетении причин и следствий, даже опытному мастеру, иногда бывает достаточно сложно. Поэтому имеет смысл придерживаться ещё одного правила: «Достоверность диагностики повышается пропорционально выявленным признакам, явно или косвенно указывающим на предполагаемую причину неисправности»

и подытожим:

-

В рассматриваемом случае, дымление двигателя является следствием попадания моторного масла в камеру сгорания;

-

Наряду с дымным выхлопом из глушителя, на ту же самую причину (попадание масла в камеру сгорания), прямо или косвенно могут указывать:

Повышенный расход масла на угар;

-

Отложения нагара на деталях двигателя и свечах зажигания;

-

Ухудшение рабочих характеристик двигателя;

-

Иные признаки (о которых мы поговорим ниже).

Основными причинами попадания масла в камеру сгорания двигателя могут быть:

-

Износ цилиндропоршневой группы в целом или маслосъёмных колец в частности;

-

Поломка деталей ЦПГ (колец, поршня, перемычек между кольцами на поршнях и т.п.), а так же задиры и царапины на зеркале цилиндра и юбке поршней, а так же коксование маслосъёмных колец в канавках поршня;

-

Износ маслосъёмных колпачков (сальников) клапанов, направляющих втулок клапанов и стержней клапанов;

-

Износ уплотнений вала турбокомпрессора (для двигателей с турбонаддувом).

Как много можно рассказать о двигателе, работающем с дымным выхлопом даже не заглядывая ему под капот. И масло он потребляет, и пробег у него, наверняка, «солидный», и изношен он сверх меры. А если ещё и возможные причины дымления перечислить! На непосвященных Ваш рассказ произведёт неизгладимое впечатление. Но полученное нами удовлетворение будет не полным, если из приведённого перечня возможных причин мы не выделим истинную причину. Но как это сделать? И можно ли это сделать, рассматривая только внешние признаки неисправностей? Отвечаем: В каких-то случаях можно, в других случаях придётся призвать

на помощь инструментальную диагностику, а в исключительных случаях, истинную причину неисправности, как и саму неисправность, покажет только «вскрытие» (т.е. разборка двигателя).

-

. Износ деталей ЦПГ «в целом» чаще всего происходит естественным путём. То есть детали изнашиваются постепенно в течение достаточно длительного периода эксплуатации. Логично предположить, что ко времени выработки двигателем своего ресурса, наряду с износом деталей ЦПГ, изношенными могут оказаться и другие детали (так и происходит на самом деле). При этом, одновременно с дымным выхлопом и повышенным расходом масла на угар, могут наблюдаться такие характерные признаки «приближающейся старости», как:

-

Низкое давление масла в системе смазки, вызванное износом шеек KB и их вкладышей;

-

Повышенное давление картерных газов, вызванное прорывом рабочих и отработавших газов в картер двигателя через зазоры между изношенными деталями ЦПГ;

-

Попадание масла в корпус воздушного фильтра воздухоочистителя и на вход двигателя через систему вентиляции картера, вследствие повышенного давления картерных газов. При этом, загрязнение воздушного фильтра маслом, в свою очередь, может стать причиной неустойчивой работы двигателя из-за переобогащения топливно-воздушной смеси («замасленный» фильтр плохо пропускает воздух);

-

Посторонние шумы и стуки при работе двигателя, прослушиваемые в определённых зонах двигателя и вызванные увеличенными зазорами в сопряжении изношенных деталей или ослаблением посадок и креплений (см. раздел 5.1.2 «Диагностика по шумам и стукам»);

-

Низкая компрессия во всех цилиндрах двигателя из-за износа деталей ЦПГ (см. раздел 5.2 «Инструментальная диагностика).

Имея «в наличии» такой «букет болезней» (или, даже часть этого букета), наряду со значительным пробегом автомобиля, можно с достаточной уверенностью говорить о существенном износе двигателя и готовиться к его капитальному ремонту.

-

. Поломки деталей ЦПГ происходят по причинам отличным от причин естественного износа, в процессе которого детали всех цилиндров двигателя изнашиваются более или менее равномерно и одинаково. Поломки возникают вследствие: 1) неграмотной эксплуатации в т.ч. эксплуатации сильно изношенного двигателя; 2) попадания в цилиндр инородных предметов; 3) неисправности систем двигателя (смазки, охлаждения); 4) неквалифицированно выполненного ремонта.

Так как, весьма маловероятно, что одновременно произойдёт задир зеркала всех цилиндров или сразу сломаются (или закоксуются) кольца всех цилиндров двигателя то, в данном случае, в качестве основной причины появления дымного выхлопа, следует рассматривать неисправность одного - двух цилиндров, а не двигателя в целом. При этом:

-

Будут отсутствовать, уже названные нами, признаки «старости» двигателя;

-

Пробег автомобиля не будет критическим;

-

Измеренная компрессия будет низкой только в неисправных цилиндрах;

-

Забрасываться маслом будут свечи только неисправных цилиндров;

-

При «закорачивании» на массу свечи неисправного цилиндра, дымность выхлопа будет снижаться.

Поиск «неисправного цилиндра» «закорачиванием» на массу свечи зажигания (принудительным отключением цилиндра) давно известный и, можно сказать классический, метод диагностики, основанный на том, что при обесточивании свечи одного из цилиндров работающего двигателя, обороты KB двигателя падают, если цилиндр исправен, и не изменяются (или изменяются

несущественно), если цилиндр не работает (или работает с перебоями). Аналогичным способом определяют цилиндр «виновный» в наличии дымного выпуска или посторонних шумов и стуков. Причины неработоспособности самого цилиндра (неисправная свеча зажигания или высоковольтный провод, прогоревший клапан или сломанные кольца и т.п.), определяются отдельно.

Следует особо обратить внимание на небезопасность применения данного метода на автомобилях, имеющих электронные системы управления зажиганием, если «закорачивание» свечи осуществляется старым «дедовским» способом, т.е. путём отсоединения от неё высоковольтного провода. Описанный способ применим только лишь для двигателей с классической контактной системой зажигания. Для всех других систем разрыв в цепи вторичного напряжения при работающем двигателе приведёт к выходу из строя электрического оборудования (датчиков, ЭБУ, модуля зажигания и т.п.). Данное предостережение не означает, что описанный метод диагностики совсем не подходит для современных автомобилей. Просто существуют другие, более безопасные способы «отключения» свечей зажигания, как с помощью специальных диагностических приборов и комплексов, так и «вручную», при отсутствии таковых.

-

. Износ и старение (потеря эластичности) маслосъёмных колпачков (сальников) клапанов наступает после 80 - 100 тысяч км. пробега и, как правило, происходит задолго до того как двигатель выработает свой ресурс (200 - 250 тысяч км.). Внешние проявления в работе двигателя, вызванные износом сальников клапанов и деталей ЦПГ весьма схожи, но при диагностике этих неисправностей, ошибка в установлении истиной причины нежелательна (замена колпачков занимает около полутора часов работы, замена изношенных деталей ЦПГ с расточкой цилиндров - это уже капитальный ремонт двигателя). Избежать подобной ошибки можно, оценив компрессию в цилиндрах двигателя (см. раздел 5.2.1). Дополнительно к перечисленным выше признакам, на износ маслосъёмных колпачков прямо или косвенно могут указывать следующие факторы:

-

Усиление дымного выхлопа при перегазовках двигателя;

-

Наличие моторного масла на резьбовой части вывернутой свечи зажигания;

-

Наличие тёмных полос нагара на корпусе подшипников распределительного вала или клапанной крышке (не всегда) напротив клапана, чей колпачок «пропускает» (в цилиндр колпачок пропускает масло, а из цилиндра - отработавшие газы, которые и оставляют след на корпусе подшипников);

-

Повышенный расход масла на угар.

Износ направляющих втулок клапанов и стержней клапанов сверх допустимых значений, так же приводит к попаданию масла в цилиндры двигателя чему, зачастую, не могут препятствовать, даже исправные сальники. Так как износ этих деталей, большей частью, происходит естественным образом, то одновременно с ними изнашиваются и другие детали двигателя. О «букете болезней», сопровождающих изношенный двигатель, мы уже говорили.

-

. Износ уплотнений вала турбокомпрессора приводит к значительному увеличению расхода масла на угар и сильному дымлению двигателя вследствие попадания большого количества масла через патрубки турбокомпрессора и впускной коллектор в цилиндры. При измерении компрессии в цилиндрах, её величина может существенно превышать норму, из-за «уплотнения» маслом зазоров между парами трения деталей ЦПГ. Возникают проблемы с запуском и работой бензинового двигателя, по причине забрасывания маслом свечей зажигания. При аварийном выходе из строя уплотнений вала турбокомпрессора или его подшипников возможенгидроудар.

Гидроудар происходит вследствие вытекания в цилиндр через повреждённые уплотнения большого количества масла, объём которого превышает объём камеры сгорания. Поршень, движущийся к ВМТ в конце такта сжатия «ударяется» о масло (жидкость не сжимаема) и двигатель останавливается. Шатун того цилиндра, где произошёл гидроудар, как правило, деформируется по оси. Повреждения могут получить и другие детали двигателя. К гидроудару больше «склонны» дизельные двигатели, имеющие малый объём камеры сгорания. Гидроудар возможен и при попадании в цилиндры воды, например, при преодолении водных преград.

2. Серый или чёрный цвет выхлопных газов, как правило, указывает на неполное сгорание топлива в цилиндрах двигателя.

Несгоревшее топливо, в виде копоти, осаждается на деталях двигателя (днищах поршней, электродах свечей зажигания и накаливания, клапанах) и в виде чёрного дыма выбрасывается в атмосферу. В выхлопных газах значительно возрастает доля вредных примесей (в основном СО, СН и С), ощущается характерный запах «несгоревшего топлива». Характеристики двигателя (мощность, крутящий момент, экономичность) ухудшаются. Работа бензинового двигателя, при этом, может сопровождаться «выстрелами» из глушителя с выбросом пламени.

Причина «выстрелов» - в парах несгоревшего топлива, которые вместе с отработавшими газами попадают из цилиндров в выпускной трубопровод, а через него в атмосферу. На выходе из глушителя пары, имеющие высокую температуру, смешиваются с атмосферным воздухом, и самовоспламеняются. При неисправной («прогоревшей») системе выпуска, воспламенение паров несгоревшего топлива может происходить непосредственно внутри неё, что часто является причиной разрушения системы выпуска.

Неполное сгорание топлива неблагоприятно отражается и на работе каталитического нейтрализатора выхлопных газов. Нейтрализатор может получить «отравление» парами топлива и выйти из строя. Неисправность нейтрализатора приводит к проблемам в работе двигателя, вплоть до невозможности его запуска вследствие значительного возрастания сопротивления выпуску.

«Отравление» каталитического нейтрализатора произойдёт и в том случае, если заправлять автомобиль этилированным топливом (т.е. бензином, содержащим тетраэтилсвинец). Тетраэтилсвинец является сильным антидетонатором. Из-за высокой токсичности тетраэтила свинца, использование его в качестве присадки, повышающей октановое число топлива, в настоящее время запрещено на законодательном уровне в большинстве стран Мира.

Итак:

-

В рассматриваемом случае, дымление двигателя является следствием неполного сгорания топлива;

-

Наряду с дымным выхлопом из глушителя, на ту же самую причину (неполное сгорание топлива), прямо или косвенно могут указывать:

-

Характерный запах несгоревшего топлива, который может ощущаться даже при отсутствии видимого выхлопа из глушителя;

-

Повышенное содержание СО, СН (определяется газоанализатором) и «чистого» углерода (т.е. сажи и копоти) в отработавших газах;

-

Повышенный расход топлива;

-

Наличие «печного» нагара (т.е. сажи и копоти) на свечах зажигания;

-

Возможный затруднённый запуск двигателя, неравномерная работа двигателя на режиме холостого хода и ухудшение его рабочих характеристик;

-

«Выстрелы» в глушителе

Наиболее вероятными причинами появления дыма серого - чёрного цвета могут являться:

-

Неисправности в системе питания двигателя;

-

Неполное закрытие или прогорание выпускных клапанов;

-

Неисправности в системе наддува двигателей.

-

. Неисправности в системе питания двигателя наиболее частая причина неполного сгорания топлива.

-

Двигатель работает на топливно-воздушной смеси, состоящей из паров топлива и воздуха, смешанных в определённой пропорции (воздух содержит кислород, необходимый для горения топлива). Для полного сгорания одной весовой части топлива (пусть этой весовой единицей будет килограмм) требуется примерно 14,7 весовых частей (килограмм) воздуха. Состав смеси, состоящий из одного кг топлива и 14,7 кг воздуха (1 : 14,7), называется стехиометрическим составом. Топливно-воздушная смесь, содержащая относительно большую часть топлива (или меньшую часть воздуха), считается богатой смесью и на сгорание всего топлива, имеющегося в данной смеси, не хватает воздуха (свободного кислорода). Несгоревшее топливо, в виде чёрного дыма (сажи), выбрасывается через систему выпуска автомобиля в атмосферу.

Причин, по которым система питания готовит богатую смесь достаточно много. Обобщённо проблема выглядит следующим образом. Либо в должном количестве в систему не подаётся воздух (например, загрязнён воздушный фильтр или воздушные жиклёры, неисправен датчик- расходомер воздуха системы управления двигателем и т.п.), либо с переизбытком поступает топливо (например, негерметичны топливные форсунки, разрегулирована система холостого хода и т.п.).

Так как в задачу данного пособия не входит подробное рассмотрение неисправностей систем двигателя, в том числе и систем питания, для более подробного ознакомления с затронутой темой мы отсылаем читателя к другим изданиям профильного направления.

-

. Неполное закрытие клапанов возможно по причине: 1) отложений на стержне и тарелке клапана большого количества нагара, препятствующего плотной посадке клапана в седло (нагарообразование на клапанах является следствием попадания масла в камеру сгорания через неисправные маслосъёмные колпачки); 2) износа рабочих поверхностей тарелки клапана и седла; или 3) из-за отсутствия зазоров в приводе клапанов (напомним, что величина этих зазоров регламентируется производителем и подлежит контролю и регулировке с периодичностью ТО - 2). Неполная посадка клапана приводит к снижению компрессии в цилиндре из-за чего цилиндр частично или полностью выключается из работы. Как следствие, двигатель работает с перебоями, его рабочие характеристики ухудшаются, свечи в неработающем цилиндре холодные (т.к. в цилиндре нет горения смеси) И мокрые (т.к. «забрасываются» топливом).

Прогар клапана приводит к выключению цилиндра из работы, так как при значительном повреждении клапана, компрессия в цилиндре стремится к нулю. Одновременное прогорание клапанов в нескольких цилиндрах явление достаточно редкое, поэтому, при проведении замеров компрессии её величина в исправных цилиндрах должна соответствовать норме.

-

. К неисправностям системы наддува двигателя, приводящим к появлению дымного выхлопа, можно отнести заклинивание вала турбокомпрессора или неисправности в приводе компрессора. Неисправности диагностируются визуально.

3. Выхлопные газы белого цвета свидетельствуют о наличие в их составе паров воды.

В сырую и холодную погоду выхлоп белого цвета не является признаком неисправности двигателя. Причиной его появления становится конденсат, образующийся в системе выпуска из-за разницы температур отработавших газов и атмосферного воздуха. Если этот конденсат и

приносит вред, то только самой системе выпуска.

Наличие водяного пара в выпускных газах при положительной температуре и нормальной влажности воздуха, может указывать на невысокое качество залитого в бак топлива (содержит воду), или на попадание охлаждающей жидкости в цилиндры двигателя. В первом случае иногда можно наблюдать, как вода вытекает из глушителя буквально ручьём. Вода вызывает коррозию топливопроводов, плунжерных пар топливного насоса высокого давления дизелей, форсунок, других деталей системы питания и деталей двигателя. При отрицательных температурах вода, содержащаяся в топливе, может замёрзнуть в корпусе топливного насоса и стать причиной отказа двигателя запускаться.

Воду из топливного бака удаляют, открутив сливную пробку, ввёрнутую в дно бака, и спустив отстой. Топливные фильтры дизельных двигателей имеют отстойники, также оборудованные сливной пробкой. Если количество воды в топливе незначительно, его можно удалить, добавляя в топливо специальные (как правило содержащие спирт) присадки, связывающие воду, или чистый спирт из расчёта 100 мл. спирта на 10 литров топлива. Частично связывают воду и моющие присадки для топливных систем. Профилактическое использование топливных присадок целесообразно использовать не реже чем через 5000 км. пробега.

Попадание охлаждающей жидкости в цилиндры двигателя. Одной из основных причин попадания охлаждающей жидкости в цилиндры двигателя традиционной конструкции, является прогорание прокладки между головкой блока и блоком цилиндров двигателя. Причиной же самого прогорания является негерметичность стыка между этими корпусными деталями, возникающего либо из-за уменьшенного момента затяжки болтов (гаек) крепления головки блока, либо из-за деформации привалочных плоскостей. В свою очередь, деформация плоскостей случается вследствие сильного перегрева двигателя, или серий перегревов. Нарушение теплопередачи между «несостыкованными» корпусными деталями двигателя и прорыв в стык отработавших газов, имеющих высокую температуру, приводят к повреждению прокладки.

В качестве дополнительных признаков, указывающих на попадание охлаждающей жидкости в цилиндры двигателя, могут быть:

-

Снижение уровня охлаждающей жидкости в системе охлаждения;

-

Наряду с дымным выхлопом, из глушителя выбрасываются капли (брызги) охлаждающей жидкости.

Чтобы определить, что же в действительности выбрасывается из глушителя, конденсат или охлаждающая жидкость, можно проверить «состав», этой жидкости на ощупь. (Осторожно! Жидкость горячая). Антифризы на основе этиленгликоля маслянисты на ощупь и сладковаты на вкус. (Осторожно! Содержащийся в «Тосоле» этиленгликоль - ядовит).

Органолептический способ диагностики (т.е. на нюх, на вкус, на ощупь) сложно рекомендовать к применению. Он не совсем гигиеничен и, если не соблюдать элементарных правил и норм «здравого смысла» может быть опасен для здоровья. В тоже время, это старый и испытанный временем способ, имеющий место в повседневной практике, и использующийся для подтверждения (или опровержения) некоторых предположений. Данный способ, может быть, применим, и в тех случаях, когда другие способы диагностирования недоступны.

-

Появление пузырьков воздуха в расширительном бачке системы охлаждения при работающем двигателе.

Через прогар в прокладке головки блока, образующийся между цилиндром и протокой рубашки охлаждения, в цилиндр попадает охлаждающая жидкость, а из цилиндра в рубашку охлаждения рабочие и отработавшие газы в виде пузырьков всплывающие в расширительном бачке и радиаторе системы охлаждения. Сильное повреждение прокладки головки блока и значительный выход газов в рубашку охлаждения приводит к «закипанию» охлаждающей жидкости и перегреву двигателя;

-

Появление запаха отработавших газов из расширительного бачка радиатора;

-

Увеличение уровня масла в картере двигателя, изменение цвета масла до светло- жёлтого или коричневато-жёлтого и образование водно-масляной эмульсии.

На работающем двигателе, попадающая в цилиндры охлаждающая жидкость вместе с отработавшими газами выбрасывается в атмосферу в виде водяного пара. На неработающем двигателе охлаждающая жидкость через зазоры между деталями цилиндропоршневой группы просачивается в картер, где, имея плотность большую, чем у масла, опускается на дно поддона картера, а при запуске двигателя смешивается с маслом с образованием эмульсии. Эксплуатация двигателя на эмульсии приведёт к повреждению деталей КШМ и ГРМ. Эмульсия в виде «пены» светло-жёлтого цвета может наблюдаться и на крышке маслозаливной горловины. На измерительном щупе, как правило, заметны капельки воды.

Причиной попадания охлаждающей жидкости в масло, может быть и наличие трещин в рубашке охлаждения двигателя или повреждение (например, коррозия) внутренних технологических заглушек, той же рубашки охлаждения. При наличии трещин и повреждении заглушек, возможно не только попадание охлаждающей жидкости в масло, но и масла в систему охлаждения, с образованием эмульсии, в том числе и в радиаторе. Подобная картина может наблюдаться также при повреждении промежуточного охладителя масла (для двигателей с охладителем масла).

-

Неустойчивая работа двигателя.

Цилиндр двигателя, в который поступает охлаждающая жидкость, частично (если количество поступающей жидкости невелико) или полностью выключается из работы. Свечи зажигания (накаливания) в таких цилиндрах холодные и мокрые («забросаны» охлаждающей жидкостью).

5.1.2 Диагностика неисправностей по шумам и стукам.

Мы живём в океане звуков. Всё что, так или иначе, движется и перемещается в пространстве, пусть даже на микроскопические расстояния, производит свой звук в характерной только данному предмету тональности, продолжительности, громкости, интенсивности и области спектра. Человеческое ухо воспринимает далеко не весь спектр звуков, издаваемых окружающими нас объектами. Характер звуков огромного числа предметов столь же индивидуален, сколь индивидуален рисунок сетчатки глаза или, например, голос человека. И, как по голосу, или по шуму шагов на лестничном марше, Вы распознаёте близкого или хорошо знакомого Вам человека, как врач, по хрипам в лёгких ставит диагноз завзятому курильщику, так и обученные специалисты, по шумам и стукам, могут определять неисправности двигателя.

Обращаю Ваше внимание на то, что при диагностике неисправностей речь идёт о нехарактерных для двигателя (или иного агрегата) шумах и стуках, т.е. о звуках, появление которых, вызвано неисправностью каких либо деталей, механизмов или систем. Источники шума работающего двигателя многообразны. Это и звук, впрыскиваемого форсунками топлива, и, всасываемого двигателем воздуха, и, взаимодействующих друг с другом деталей. С шумом, издаваемым двигателем, борются конструкторы и производители. На законодательном уровне большинства развитых стран, приняты законы, ограничивающие предельный уровень шума автотранспортных средств. Но создать совершенно бесшумный двигатель так же нереально, как изобрести вечный (хотелось бы ошибиться). Шумность двигателя увеличивается по мере износа его деталей, из-за поломки деталей или неисправности отдельных систем и механизмов. По большей части, шумы и стуки являются следствием увеличения зазоров в сопряжении деталей, ослабления посадок и креплений. Диагностика неисправностей, проявляющих себя в виде посторонних шумов, имеет ряд существенных сложностей, и специалистов, владеющих и грамотно пользующихся данным методом, не так много.

При прослушивании двигателя следует определить:

-

Источник звука (стука);

-

Характер стука (регулярный или нерегулярный, периодический);

-

Частоту стука относительно частоты вращения коленчатого или распределительного вала (большая, меньшая или равная);

-

Зависимость интенсивности стука (увеличивается, уменьшается или не зависит) от нагрузки, частоты вращения валов и температуры двигателя;

-

Тональность звука.

Полученная на основе прослушивания информация анализируется и сопоставляется с данными, полученными иными способами диагностирования. На основе сопоставления данных и анализа имеющихся признаков, делаются выводы о причинах появления стуков и возможных неисправностях.

Для прослушивания двигателя используют стетоскоп (прибор, которым врачи прослушивают лёгкие и сердце пациента). Автомобильный стетоскоп представляет собой длинную (около одного метра) слуховую трубку, со слуховым приспособлением мембранного типа (или просто «воронкой») на одном конце, и «мундштуком», прикладываемым к уху, на другом. При отсутствии специализированного стетоскопа можно пользоваться медицинским, или сухой деревянной палочкой, один конец которой прикладывается к прослушиваемому месту, а другой к уху.

Медицинский стетоскоп может показаться Вам очень «громким». Прослушивать через него работающий двигатель, работа сама по себе не из лёгких. Есть специалисты, которые предпочитают «слушать ртом», зажимая конец тонкой «слуховой» палочки зубами. Это не шутка. Попробуйте, вдруг получится.

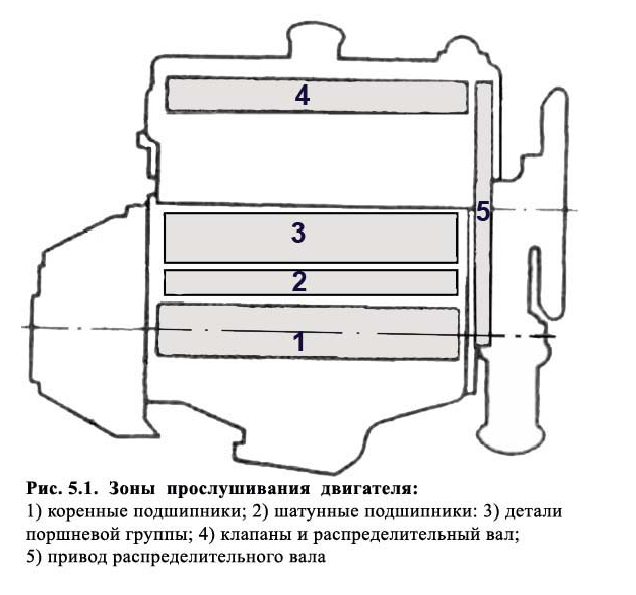

Двигатель

прослушивается в нескольких, условно выделенных

зонах (рис. 5.1).

-

В зоне 1, расположенной вдоль оси крепления коленчатого вала, прослушиваются коренные подшипники коленчатого вала;

-

В зоне 2, расположенной немногим выше зоны 1 (на длину кривошипа KB), прослушиваются стуки шатунных подшипников;

-

В зоне «верхней мёртвой точки» (зона 3) прослушивается стук поршней и поршневых пальцев

-

В зоне 4, лежащей вдоль оси крепления клапанной крышки, прослушивается распределительный вал (при верхнем размещении РВ на двигателе) и детали привода клапанов;

-

В зоне 5, в передней части двигателя, прослушивается привод распределительного вала.

В зависимости от конструктивных особенностей двигателя число зон и их расположение может быть иным.

Стоит напомнить, что наибольшие нагрузки детали КШМ испытывают при прохождении через мёртвые точки и, в первую очередь, через верхнюю мертвую точку в начале такта рабочего хода. Так как появление посторонних стуков связано с увеличенными зазорами в сопряжениях деталей то, очевидно, что «слушать» нужно как раз в тех «зонах», где детали «проходят» через мёртвые точки.

Каждая неисправность имеет своё звучание. Но мы не станем останавливаться на словесном описании звуков, издаваемых изношенными деталями или деталями, получившими повреждения. Для восприятия звука, звук должен быть услышан, и только в этом случае станут понятны такие словесные определения звука, как металлический, глухой, звонкий, тикающий, стучащий, высокий, низкий, дребезжащий и т.п. Не услышав звук, перечисленные определения останутся всего лишь словами, а слова без понимания сущности бессмысленны и, в конкретном случае, не имеют под собой практической основы.

Тональность и интенсивность звука, как правило, изменяется, или звук исчезает при принудительном выключении из работы неисправного цилиндра. Данный приём, во многих случаях, позволяет локализовать неисправность, и уже был описан нами ранее.

5.1.3 Диагностика неработающего двигателя.

Трудности, возникающие с определением причин неисправностей неработающего двигателя, заключаются как в невозможности, или ограниченности возможностей применения инструментальных методов диагностирования, так и невозможности оценки состояния двигателя по внешним признакам (шумам и стукам, цвету выхлопных газов и т.п.). Причин «нежелания» двигателя запускаться и работать, может быть достаточно много, но все они, обобщённо, связаны с неисправностью небольшого числа систем или механизмов. Зная конструкцию двигателя и принцип его работы, можно «вычислить» эти системы и «просчитать», их неисправности.

Запуск может быть невозможен по причине неисправностей:

-

в системе пуска двигателя;

-

в системе питания;

-

в системе зажигания;

-

в системе управления двигателем (зажиганием и впрыском топлива);

-

в механической части двигателя.

Неисправности, имеющиеся в других системах двигателя (например, смазки или охлаждения), могут стать причинами появления неисправностей в его механической части, но непосредственно влиять на процесс пуска двигателя, не могут. Рассмотрим виртуальный пример, весьма типичный для повседневной жизни. Вы автомеханик, перед Вами автомобиль, двигатель которого (со слов владельца автомобиля) не запускается. Каковы Ваши действия?

-

Поиск неисправностей лучше начать с расспроса владельца автомобиля о симптомах неисправности (в начале данной главы мы уже сравнивали работу диагноста с работой врача). Полученная информация, возможно, позволит Вам сделать некоторые предварительные выводы и избежать ошибок в выборе средств и методов. При этом настоятельно не рекомендуется учитывать мнение владельца о возможных причинах неисправности в силу субъективности, а часто и необъективности этого мнения (владелец автомобиля не является профессионалом и его представления об устройстве двигателя и процессах, в нём протекающих, могут быть чересчур «романтичны»).

-

Сесть за руль и произвести штатный запуск двигателя.

Данное действие имеет одно ограничение. Если при предварительном опросе клиента выяснилось, что давление масла в системе смазки отсутствовало или было ниже нормы (светилась сигнальная лампа аварийного давления масла, прослушивался скрип распределительного вала и т.п.), от запуска двигателя имеет смысл воздержаться. Также, не разобравшись с причиной неисправности, ни в коем случае не стоит производить запуск двигателя способом буксировки другим автомобилем, что может привести к повреждениям двигателя.

При попытке запуска двигателя в штатном порядке, возможны несколько вариантов развития событий. Каждому из этих вариантов будет соответствовать свой «ассортимент» возможных причин неисправности, из которого нам нужно выбрать единственно верную причину.

Коленчатый вал проворачивается стартером, но двигатель не запускается.

Если коленчатый вал проворачивается стартером с пусковой частотой (не менее 180 об/мин. у бензинового двигателя и не менее 260 об/мин. у дизельного), предположение о неисправности системы пуска оказывается несостоятельным и отбрасывается. Не могут рассматриваться в качестве причин и такие механические поломки в двигателе как заклинивание поршней в цилиндрах, заклинивание коленчатого вала в опорах, попадание посторонних предметов в привод распределительного вала и т.п. Становится очевидным, что неисправности, не позволяющие запустить двигатель нужно искать в системе питания (например, не подаётся топливо), в системе зажигания (например, неисправны её детали) или в системах управления топливоподачей и зажиганием. Возможны и некоторые иные причины (например, «сбиты» фазы газораспределения, сильно изношены детали ЦПГ и др.).

Коленчатый вал не проворачивается стартером или проворачивается с трудом.

В числе первоочередных причин рассматриваются неисправности в системе пуска и механической части двигателя. Чтобы сузить круг поиска вокруг возможных причин, можно (и нужно) вручную прокрутить коленчатый вал специальным ключом. При свободном вращенииKB ключом, предположение о «заклинивании» деталей двигателя отбрасывается. При тугом вращении KB ключом, или невозможности его провернуть, на второй план отводятся предположения о неисправности системы пуска. Причинами того, что коленчатый вал не проворачивается, могут быть:

-

Заклинивание коленчатого вала двигателя в опорах.

Причиной заклинивания коленчатого вала чаще всего является перегрев и разрушение подшипников коленчатого вала вследствие работы с недостатком или отсутствием смазки.

-

Заклинивание поршня в цилиндре.

Заклинивание случается вследствие перегрева двигателя. После охлаждения двигателя поршень «получает свободу», но из-за остаточных деформаций поршня, в цилиндре будет наблюдаться низкая компрессия и прорыв масла в камеру сгорания. Двигатель будет работать шумно.

-

Столкновение поршня с клапаном.

Столкновение происходит по причине обрыва ремня привода распределительного вала, «срезания» зубьев ремня или «проскакивания» ремня (цепи) на зубьях шкива (звёздочки) РВ. В рассматриваемом случае, KB будет невозможно провернуть только в одном направлении, например, по ходу вращения.

-

Попадание в привод распределительного вала (например, под цепь), посторонних предметов (например, оборвавшегося успокоителя цепи).

В рассматриваемом случае, KB будет невозможно провернуть только в одном направлении.

В технических изданиях по ремонту

автомобилей и в сервисной литературе, как

правило, приводится перечень возможных

неисправностей агрегатов конкретного

автомобиля, их причин и способов устранения.

Даются рекомендации по проверке причин

неисправностей. Эти данные приводятся в виде

таблиц и удобны для использования. Ниже, в

качестве примера, приводится фрагмент такой

таблицы

фрагмент такой таблицы

.Таблица №5.1. Неисправности двигателя и его систем

|

|

Диагностика |

Методы устранения |

|

Коленчатый вал не проворачивается стартером |

||

|

Аккумуляторная батарея разряжена |

Напряжение на выводах аккумуляторной батареи ниже 12 вольт |

Зарядите аккумуляторную батарею |

|

Снижение ёмкости аккумуляторной батареи |

Напряжение на выводах аккумуляторной батареи при выключенных потребителях 12 вольт, но при включении стартера падает ниже 9 вольт |

Зарядите аккумуляторную батарею, если емкость заряженной батареи недостаточна, замените батарею |

|

Окисление полюсных выводов аккумуляторной батареи или плохой контакт с клеммами |

Визуальный контроль, проверка надёжности контакта |

Зачистить и подтянуть контакты |

|

Заклинивание двигателя |

Коленчатый вал не проворачивается или с трудом проворачивается ключом |

Отремонтировать двигатель |

|

Повреждены шестерни привода стартера или зубья венца маховика |

Визуальный осмотр после снятия стартера |

Заменить стартер или маховик |

|

Коленчатый вал проворачивается стартером, но двигатель не запускается |

||

|

Нет топлива в топливном баке |

Проверить уровень топлива |

Долить топливо |

|

Аккумуляторная батарея разряжена |

Напряжение на выводах аккумуляторной батареи ниже 12 вольт |

Зарядите аккумуляторную батарею |

|

Повышенное сопротивление вращению коленчатого вала вследствие неисправностей в механической части двигателя |

Коленчатый вал не проворачивается или с трудом проворачивается ключом |

Отремонтировать двигатель |

Перечень возможных неисправностей двигателей различных конструкций будет отличаться.

5.2. Инструментальная диагностика.

Инструментальная диагностика широко практикуемый метод определения неисправностей, по измеренным выходным параметрам и рабочим характеристикам двигателя и его систем. Замеры производятся с помощью специального оборудования и инструмента.

Хочется предостеречь читателя от проявления «завышенных ожиданий» к возможностям дорогих электронных диагностических комплексов и недооценки «простых» диагностических приборов и приспособлений, например, таких как компрессометр, компрессограф, вакуумметр, стетоскоп, мультиметр и т.п. Каким бы дорогим и сложным не был, используемый Вами прибор, в качестве выходного значения измеренного параметра он выдаст число (график, осциллограмму). А что означает, применительно к данной ситуации, сия

двух - четырёхзначная цифра на дисплее Вашего мототестера, «догадываться» Вам. Так что не «крутое» оборудование красит автосервис, а грамотный, обученный и вменяемый (в смысле, порядочный и не пьющий) персонал. Без него (обученного персонала), любое, даже самое дорогое и самое современное оборудование, всего лишь груда железа. А «дядя Миша» из гаража по соседству, «оборудованного» обычным компрессометром и «укомплектованного» жизненным опытом своего владельца (который, кстати, в отличие от «железа», не купишь ни за какие деньги), расскажет о неисправном автомобиле несравнимо больше.

В данном издании мы не станем подробно останавливаться на технологиях тестирования двигателя и систем управления двигателем с помощью компьютерных диагностических комплексов и персональных электронных диагностических приборов (мототестеров, сканеров и т.п.). Для овладения этими технологиями нам понадобятся знания автоэлектрики, систем управления и персонального компьютера. Эти знания не предусматриваются программой того курса, который Вы держите в руках. Но не стоит впадать в отчаяние. Значительную (если не подавляющую) часть всех возможных неисправностей можно уверенно распознать с помощью относительно простых и, кстати, доступных по цене, диагностических приборов и приспособлений.

Приступая к работе, стоит понимать, что применение любого из методов, относящихся к инструментальной диагностике, не является самоцелью. То есть, этому применению должны быть предпосылки (Вы же не измеряете себе температуру без особых на то причин или оснований). Такой предпосылкой (основанием) для обоснованного использования того или иного метода инструментальной диагностики, является наличие признаков той или иной неисправности (как основанием для измерения температуры пациенту, является наличие у него признаков, например, простуды).

Прежде чем приступить к диагностированию двигателя, необходимо провести все необходимые регулировочные операции. Мощностные характеристики исправного, но неотрегулированного двигателя могут снизиться до 20 - 30% от номинальных значений. Общее техническое состояние двигателя оценивают по 1) эффективной мощности; 2) давлению масла в системе смазки; 3) удельному расходу топлива; 4) содержанию вредных веществ в отработавших газах; 5) общему уровню и спектру шумов и вибраций. Если перечисленные параметры находятся в рабочих пределах, то двигатель пригоден для дальнейшей эксплуатации. В противном случае следует выполнить более детальную поэлементную проверку систем и механизмов двигателя на пример обнаружения конкретной неисправности.

5.2.1 Диагностирование неисправностей двигателя измерением давления в цилиндре в конце такта сжатия.

Определение неисправностей деталей ЦПГ и двигателя в целом по величине давления, развиваемого поршнем в цилиндре в конце такта сжатия, является одним из самых доступных, дешёвых и действенных способов, широко применяемого на практике. Величина давления (компрессии) в цилиндрах исправного и отрегулированного двигателя, имеющего степень сжатия в пределах 9-11 единиц, должна составлять 10-14 кгс/см.кв. Она не должна быть ниже 10 кгс/см.кв., и не должна отличаться по цилиндрам более чем на 1 кгс/см.кв. Компрессия меньше названного значения «не запрещает» дальнейшую эксплуатацию автомобиля. Она лишь косвенно указывает на общий износ двигателя или на наличие в нём, каких либо неполадок.

Мы уже знаем, что на величину компрессии в цилиндре влияют такие неисправности как: 1) износ или поломка деталей цилиндропоршневой группы; 2) негерметичность клапанов; 3) прогорание прокладки головки блока, и некоторые другие неисправности. Основанием для измерения компрессии являются признаки соответствующих неисправностей. Измерением компрессии, мы должны подтвердить или опровергнуть свои подозрения относительно наличия той или иной неполадки и, по возможности сделать соответствующие выводы о причинах её появления.

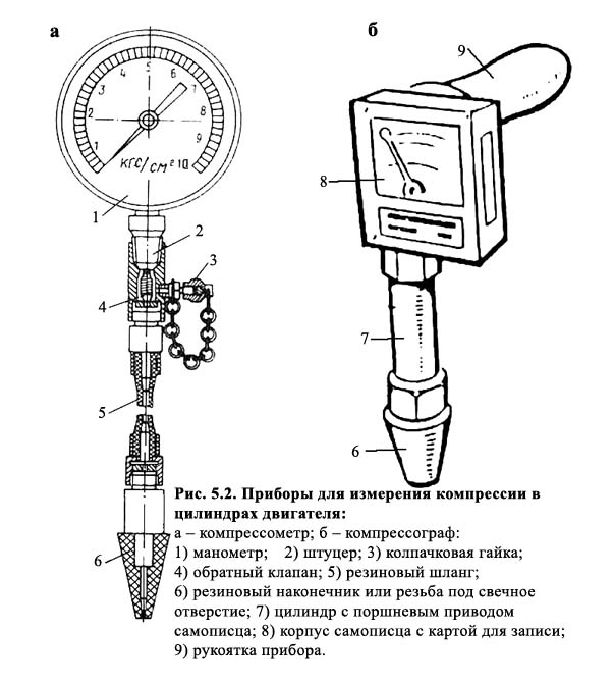

Прибор для

измерения давления в цилиндре - компрессометр

представляет собой манометр с обратным клапаном,

вставленными в полую трубку с резиновым

наконечником (или резьбовой частью) на конце и

гайкой (клапаном) для выпуска воздуха (рис. 5.2).

Для измерения компрессии прибор прижимается к свечному отверстию (в дизеле, к отверстию свечи накаливания или форсунки), или ввёртывается в него. Коленчатый вал двигателя проворачивается стартером до тех пор, пока показания прибора не перестанут расти. Отчёт снимается по шкале манометра и записывается в блокнот (или запоминается). Компрессия измеряется во всех цилиндрах двигателя. Полученные значения сравниваются. На основании выполненных измерений и иных данных, делаются выводы о состоянии деталей двигателя. При интерпретации результатов замеров следует учитывать то, что на величину измеренного давления, помимо возможных неисправностей, будут оказывать влияние и такие факторы как: 1) температура двигателя (повышает компрессию); 2) величина открытия дроссельной заслонки (повышает компрессию); 3) состояние воздушного фильтра; 4) состояние системы пуска (коленчатый вал должен вращаться стартером с «пусковой частотой»); 5) зазоры в клапанном механизме; 6) состояние топливной системы (излишки топлива смывают масло со стенок цилиндров и снижают компрессию); 7) наличие излишек масла в цилиндре (масло уплотняет зазоры между деталями ЦПГ и повышает компрессию) и т.п. Все эти факторы, так же определяют и технологию проведения измерений. При выполнении измерений следует придерживаться следующих требований:

-

Двигатель должен быть прогрет до рабочей температуры (или немного «недогрет»);

-

Все свечи должны быть вывернуты (давление в цилиндрах не должно препятствовать свободному вращению коленчатого вала стартером), а система зажигания обесточена (если этого не сделать, то при прокручивании KB стартером, разрыв в цепи вторичного напряжения приведёт к пробою в электронной схеме системы управления двигателем и выходу её из строя );

-

Сцепление должно быть выключено (в этом случае стартер не вращает валы в коробке передач);

-

Зазоры в клапанном механизме должны быть в пределах рекомендованных техническими условиями эксплуатации;

-

Система пуска двигателя должна быть исправна и, обеспечивать вращение коленчатого вала с пусковой частотой;

-

Дроссельные заслонки должны быть открыты

Измерение компрессии можно проводить и с закрытыми заслонками. В этом случае к полученным значениям нужно ввести соответствующую поправку, так как величина компрессии будет ниже на две - три единицы из-за уменьшения количества воздуха, поступающего в цилиндры двигателя. Аналогичная картина будет наблюдаться, если измерять давление в цилиндрах «холодного» двигателя. Измерение компрессии у «холодного» двигателя находит применение на практике, например, когда двигатель не пускается и прогреть его, не представляется возможным.

Динамика нарастания давления в цилиндрах двигателя при измерении компрессии может «конкретизировать» некоторые подозрения на неисправность. Так, если на первом обороте коленчатого вала величина давления, регистрируемого компрессометром, относительно низкая (3-4 кгс/см?), а при последующих оборотах резко возрастает - это может свидетельствовать об износе или поломке деталей ЦПГ. Если же, на первом обороте коленчатого вала достигается умеренное давление (6-8 кгс/см?) и при последующих оборотах давление практически не возрастает - можно говорить о негерметичности клапанов, прогаре прокладки головки блока цилиндров и т.п. Более достоверное представление о динамике нарастания давления в цилиндре при замерах компрессии, даёт применение компрессографа (рис. 5.2). Результаты измерений компрессограф выражает в графической форме на бумажной ленте или картонной (пластиковой) карте.

Рассмотрим результаты измерений компрессии в разных двигателях с одной для всех

проблемой - двигатель не развивает максимальной мощности. Двигатели идентичной конструкции, рядные четырёхцилиндровые.

Первый вариант: 12,0 - 11,0 - 12,0 - 12,0 (кгс/см.кв.).

Наблюдаемая компрессия во всех четырёх цилиндрах двигателя в пределах нормы. Несколько меньшая компрессия во втором цилиндре (11 кгс/см?), соответствует погрешности измерения (1 кгс/см.кв.). Можно сделать вывод об удовлетворительном состоянии деталей ЦПГ и клапанов. Неполадки, являющиеся причиной плохой работы двигателя следует искать в других системах и механизмах.

Второй вариант: 8,0 - 8,0 - 9,0 - 9,0 (кгс/см.кв.).

Компрессия во всех четырёх цилиндрах двигателя одинаково низкая, что косвенно может указывать на общий износ деталей ЦПГ. Износ естественный, так как поломка деталей одновременно во всех цилиндрах вряд ли возможна. Для подтверждения наших предположений, следует рассмотреть наличие дополнительных признаков (повышенный расход масла на угар, низкое давление в системе смазки, большой пробег и т.п.), свидетельствующих на ту же причину неисправности.

Третий вариант: 11,0 - 12,0 - 6,0 - 12,0 (кгс/см.кв.).

В третьем цилиндре компрессия значительно отличается от остальных. Если повторное (контрольное) измерение в «проблемном» цилиндре даёт тот же результат, то вероятность поломки достаточно велика.

Можно предположить 1) разрушение или залегание колец; 2) повреждение поршня и/или стенок цилиндров; 3) негерметичность клапанов; 4) прогорание прокладки головки блока цилиндров; 5) наличие трещин в деталях и т.п. Естественный износ деталей третьего цилиндра в качестве причины неисправности не рассматривается. В противном случае нужно будет ответить на вопрос: Почему не износились детали остальных цилиндров?

«Уточнить» неисправность помогут другие способы и методы диагностирования и имеющиеся дополнительные признаки. Например, для проверки предположения об износе поршневых колец и других деталей ЦПГ, в тестируемый цилиндр через свечное отверстие шприцем или спринцовкой заливают 5-15 см.куб. моторного масла. Если низкая компрессия в цилиндре вызвана неисправностью этих деталей, при повторном измерении давление поднимется. Не следует заливать в цилиндр слишком много масла. Масло затекает в зазоры между деталями и «уплотняет» их. Давление в цилиндре повышается. При повторном измерении компрессии Вы не сможете удержать компрессометр в свечном отверстии, если только он не ввёрнут в него.

5.2.2 Диагностирование неисправностей двигателя измерением разряжения в цилиндрах и впускном коллекторе.

Диагностирование неисправностей измерением разряжения в цилиндре, практически ничем не отличается от способа, изложенного выше с той лишь разницей, что измеряется не давление «рабочего тела», а вакуум, создаваемый поршнем при движении к н.м.т. при закрытых клапанах. Для измерения используется вакуумметр, по внешнему виду почти идентичный компрессометру и который представляет собой манометр, вкрученный в трубку с резьбовым наконечником для присоединения к свечному отверстию. Вакуумметр имеет два клапана - редукционный (клапан «сброса» давления) и вакуумный. Условия измерений аналогичны описанным выше в §5.2.1. Выводы о наличии неисправностей деталей ЦПГ делаются на основе результатов, полученных при замере так называемого «полного» и «остаточного» вакуума и сравнения этих результатов между собой и с табличным значениями.

Полный вакуум замеряют при разблокированных редукционном и вакуумном клапанах. При прокручивании KB стартером, движущийся вверх поршень, через открывшийся под давлением редукционный клапан, выталкивает из цилиндра, имеющийся в нём воздух, в атмосферу. При движении поршня вниз редукционный клапан закрывается под действием, создаваемого поршнем разрежения. Величина максимального разряжения фиксируется на вакуумметре. Остаточный вакуум замеряют при принудительно заблокированном редукционном клапане. При прокручивании KB стартером, движущийся вверх поршень создаёт в цилиндре давление (редукционный клапан принудительно закрыт). Часть сжимаемого воздуха, через неплотности деталей цилиндропоршневой группы проникает в картер двигателя. Следовательно, плотность и масса «рабочего тела» (воздуха) в цилиндре уменьшается на величину утечек и при движении поршня вниз, вблизи НМТ возникает разряжение, величина которого пропорциональна величине произошедших утечек. Величина остаточного разряжения фиксируется вакуумметром.

Величина полного вакуума зависит от состояния цилиндра и поршня, которое характеризуется их износом, наличием задиров, деформаций, нарушением геометрии и т.п, а так же от состояния (герметичности) клапанов.

Величина полного вакуума практически не зависит от состояния колец из-за образования т.н. «масляного клина» между поршнем и стенкой цилиндра, уплотняющего поршень в цилиндре при его движении к НМТ.

По величине остаточного вакуума делаются выводы о состоянии поршневых колец - степени их износа, залегании, поломке и т.п.

Сравнение величин отношений полного вакуума к остаточному вакууму (Рп/Рост) с табличными значениями, позволяет выявить негерметичность клапанов, прокладки головки блока цилиндров или наличие трещин в корпусных деталях двигателя.

5.2.3 Диагностирование неисправностей двигателя измерением падения давления воздуха, подаваемого в цилиндры.

Несложный метод, позволяющий надёжно выявлять неисправные цилиндры двигателя, подавая в них через свечное отверстие сжатый воздух под давлением 3-5 атмосфер, оценивая время падения давления и отслеживая каналы утечек воздуха. Простейший «тестер утечек» можно сконструировать из любого компрессора, (или даже «ножного» насоса для накачивания шин), способного развить указанное давление и, имеющего в своём составе манометр.

При выполнении измерений должны быть выполнены следующие условия:

-

Двигатель должен быть прогрет до рабочей температуры;

-

Поршень проверяемого цилиндра выставляется в верхнюю мёртвую точку в конец такта сжатия. Впускные и выпускные клапаны в проверяемом цилиндре должны быть закрыты, предполагается, что зазоры в клапанном механизме отрегулированы;

-

Коленчатый вал двигателя фиксируется от проворачивания (например, включается пониженная передача в коробке скоростей и «затягивается» стояночный тормоз);

-

Дроссельные заслонки должны быть открыты, все свечи вывернуты, воздухоочиститель снят, труба приёмного коллектора отсоединена, масляный щуп вынут из картера

Через штуцер, ввёрнутый в свечу зажигания (накаливания) под давлением подаётся воздух. Величина давления фиксируется манометром. Скорость падения давления фиксируется секундомером. Время падения давления зависит от герметичности надпоршневого пространства.

Возможные места утечек воздуха:

-

Через не плотности деталей ЦПГ в картер двигателя (выход воздуха может наблюдаться через отверстие для масляного щупа);

-

Через негерметичные клапаны (при негерметичном впускном клапане выход воздуха может наблюдаться из впускного коллектора, при негерметичном выпускном клапане - из выпускного коллектора). При негерметичных клапанах исследуемого цилиндра, так же возможно попадание воздуха в соседние цилиндры;

-

Через негерметичную прокладку головки блока цилиндров (выход воздуха возможен через свечное отверстие соседнего цилиндра или, в виде пузырьков в рубашку охлаждения двигателя и расширительный бачок радиатора).

5.2.4 Диагностирование неисправностей двигателя с помощью компьютерных диагностических комплексов (мототестеров) и персональных электронных диагностических приборов.

Мотортестеры используются

для проведения комплексного диагностирования

двигателя и его систем. На рис. 5.3 показан

консольный (стационарный) мотортестер, выполненный

на базе персонального компьютера и имеющий

встроенный газоанализатор.

Мотортестер позволяет получать информацию об

относительной компрессии в цилиндрах двигателя,

параметрах системы зажигания и управления впрыском

топлива, величине стартерного тока в режиме

прокрутки двигателя и напряжении аккумуляторной

батареи, составе выхлопных газов, проводить баланс

мощности цилиндров и выявлять неэффективно

работающий цилиндр, считывать цифровые коды

неисправностей с диагностического разъёма ЭБУ и

т.п. Мотортесторы умеют работать как цифровым

осциллографом, так и мультиметром. Несколько

меньшими возможностями обладают портативные

мотортесторы, сканеры и имитаторы

сигналов датчиков систем управления, изображённые на

рис. 5.3. Сканерами называют

портативные тестеры, позволяющие считывать

информацию по линии последовательного интерфейса с

диагностического разъёма системы управления

двигателем. Неисправности различных датчиков и

электронных приборов системы управления двигателем

(форсунок, регулятора холостого хода, электронного

блока управления и т.п.) записываются, как

правило, в виде четырёхзначного цифрового кода в

ОЗУ (оперативное запоминающее устройство) ЭБУ. При

наличии неисправностей в системе управления

впрыском топлива или зажиганием, цифровой код

имеющейся неисправности, может быть выведен на

дисплей сканера и расшифрован оператором. Таблицы

кодов неисправностей хранятся в памяти самого

мотортестера или берутся оператором из сервисной

литературы по конкретной модели автомобиля.

Значительная часть современных автомобилей комплектуется маршрутными компьютерами, которые устанавливаются на автомобиль непосредственно заводами изготовителями или самими владельцами. В число функциональных возможностей большинства маршрутных компьютеров входит возможность считывания кодов неисправностей и возможность их стирания. Этим можно воспользоваться при диагностировании в отсутствие персонального сканера.

Имитаторы сигналов датчиков используются для имитации сигналов датчиков при подозрении на их неисправность. С помощью имитаторов сигналов можно управлять работой отдельных систем двигателя (например, включать и выключать вентилятор системы охлаждения двигателя, имитируя работу датчика температуры охлаждающей жидкости, или изменять обороты KB двигателя, имитируя работу датчика положения дроссельной заслонки или/и датчика расхода воздуха и т.п.).

Кроме перечисленного оборудования существует значительное число узкоспециализированных диагностических приборов, использующихся для тестирования различных электронных приборов систем управления. К их числу относятся тестеры форсунок, регуляторов холостого хода, систем зажигания и т.п.

После проведения комплексной оценки технического состояния двигателя и его систем, делается заключение о необходимости выполнения того или иного вида ремонта. В этой главе мы поговорим об общих подходах и методах проведения ремонта механической части двигателя, т.е. его кривошипно-шатунного и газораспределительного механизмов. Мы уже знаем, что необходимость ремонта возникает при износе деталей, превышающем некоторые предельные значения и/или наличии повреждений деталей. В любом из перечисленных случаев, способы и методы проведения ремонта одинаковы. Для выполнения ремонта с высоким качеством и минимальными затратами труда и средств, необходимо иметь приспособленное помещение со смотровой ямой и/или подъёмником (если приходится выбирать, то яма предпочтительнее), набор профессионального слесарного и измерительного инструмента, набор приспособлений (съёмников, выколоток, оправок, специальных ключей и т.п.) и договорённости со станочными мастерскими, специализирующимися на расточке блоков цилиндров, шлифовке коленчатых валов, восстановлении деформированных плоскостей головок блоков цилиндров и других деталей двигателей. Так же необходимо организовать бесперебойную доставку запасных частей должного качества.

Как правило, предварительный перечень, необходимых для ремонта запасных частей составляется при дефектации деталей ещё на стадии разборки двигателя. Детали выписываются на складе или приобретаются в магазинах оптово-розничной торговли. Из соображений целесообразности и профессиональной этики настоятельно не рекомендуется доверять, и тем более возлагать, покупку запасных частей на заказчика, так как в этом случае Вы не гарантируете качество деталей а, следовательно, не можете гарантировать и качество ремонта (имеются в виду гарантии реальные, а не декларируемые недобросовестным мастером). Следует особо отметить, что качество запасных частей большинства отечественных производителей крайне низкое, а ориентироваться в огромном ассортименте поддельной и бракованной продукции заполонившей рынок, нелегко даже профессионалу. Набор слесарного и измерительного инструмента для ремонта двигателя, стандартен за исключением небольшого числа специализированных ключей и приспособлений, адаптированных для двигателей конкретных производителей. Инструмент и приспособления, которые могут Вам понадобиться для разборки и сборки двигателя определённой конструкции, как правило, описывается в сервисной литературе по ремонту этого двигателя. Перед тем как приступить к ремонту следует позаботиться об обеспечении себя необходимой технической документацией. Вся техническая информация поступает в продажу в виде печатных изданий или на магнитных и лазерных носителях. Её можно разделить на следующие составляющие: информацию по диагностике, по ремонту, по техническому обслуживанию и информацию по запасным частям.

В силу того, что при ремонте двигателя предъявляются высокие требования к чистоте сборки соединений и точности измерений допусков и посадок (до сотых, а иногда и до тысячных долей мм), помещения для проведения ремонта двигателя должны быть отгорожены от помещений, где проводятся другие виды работ (например, слесарные или кузовные), иметь вытяжную вентиляцию, пол покрытый плиткой, минимальную запылённость, нормальную влажность и температуру воздуха в пределах 18 - 25°С. Уменьшение температуры воздуха в помещении относительно средней оптимальной температуры (20°) на каждые 10°С, приводит к увеличению величины измеряемого зазора примерно на 0,010-0,015 мм.

Обобщённо, ремонт двигателя сводится к последовательному выполнению следующих видов работ и операций:

-

Мойка автомобиля и двигателя;

-

Снятие двигателя с автомобиля;

-

Мойка двигателя снятого с автомобиля;

-

Разборка двигателя

-

Мойка деталей двигателя;

-

Дефектация деталей;

-

Ремонт деталей;

-

Комплектование деталей;

-

Сборка соединений, сборка двигателя, установка двигателя на автомобиль;

-

Регулировки двигателя;

-

Обкатка двигателя;

-

Гарантийное обслуживание.

Мойка проводится водой (Вы, наверняка, этого не знали), лучше тёплой и подаваемой под давлением, с применением специальных моющих средств. Не следует пропускать автомобиль в рабочие цеха без предварительной мойки кузова и агрегатов, подлежащих диагностированию или ремонту (Вам же не доставит удовольствие пачкаться о неотмытые агрегаты и стирать свою робу после каждого трудового дня). Задачей мойки является недопущение попадания грязи с автомобиля в рабочие помещения.

Снятие двигателя с автомобиля.

Для снятия двигателя используют специальные подъёмные механизмы - тали, лебёдки, тельферы и т.п. Перед тем, как приступить к разборочным операциям, позаботьтесь о сохранности кузова и салона автомобиля от возможных повреждений. На сиденья салона надеваются полиэтиленовые чехлы, пол салона автомобиля и передние крылья кузова укрываются плотной тканью (повреждения лакокрасочного покрытия или обивки салона, полученные из-за несоблюдения этого простого требования, приведут к абсолютно обоснованным претензиям в Ваш адрес со стороны заказчика). Демонтаж двигателя с автомобиля может осуществляться вверх (традиционный способ для автомобилей классической компоновки) или вниз. Часто целесообразнее демонтировать с автомобиля двигатель в сборе с коробкой передач (меньше работы), а отсоединение коробки проводить непосредственно на стенде для разборки и сборки двигателя или на верстаке. Снятие силового агрегата (двигателя с коробкой передач), может быть единственно верным решением в случае, если коробка передач автоматическая, или коленчатый вал двигателя не проворачивается (заклинил).

Для того чтобы снять двигатель с автомобиля требуется провести дополнительные разборочные операции (например, демонтировать радиатор системы охлаждения, предварительно слив охлаждающую жидкость, отсоединить приёмную трубу системы выпуска отработавших газов, отсоединить патрубки и шланги, снять электрические разъёмы с датчиков систем управления и т.п.). При отсоединении патрубков, шлангов, проводов датчиков и систем электрооборудования целесообразно их помечать по месту установки, чтобы не «заблудиться» в них при последующей сборке двигателя. Способ демонтажа двигателя (вверх или вниз), а так же перечень дополнительных разборочных операций, предшествующих снятию двигателя, и последовательность их выполнения, излагается в руководстве по ремонту конкретной модели автомобиля. При отсутствии данных на машину, Вам придётся полагаться на собственный опыт и объём имеющихся у Вас знаний.

6.3. Мойка двигателя снятого с автомобиля.

Мойка двигателя снятого с автомобиля проводится в специально отведённом для этого месте моющими жидкостями или водой с применением специальных моющих средств.

Мойка осуществляется при частично или полностью снятом навесном оборудовании. Цель мойки - недопущение попадания грязи внутрь двигателя при его разборке, а так же выявление на корпусных деталях двигателя заводских маркировок, надписей и установочных меток. Навесные детали двигателя моются отдельно.

Разборка двигателя проводится в последовательности установленной заводом изготовителем. Описание последовательности разборки двигателя конкретной модели можно найти в сервисной литературе. Разборку двигателей традиционной конструкции обычно начинают со снятия навесных агрегатов, впускных и выпускных коллекторов, шкива коленчатого и распределительного валов и маховика. Затем снимают клапанную крышку, переднюю и заднюю крышки коленчатого вала, корпус подшипников РВ с распределительным валом (при верхнем расположении РВ) и головку блока цилиндров. Переворачивают двигатель вверх крышкой картера (масляного поддона), откручивают его, снимают маслоприёмный патрубок масляного насоса и масляный насос в сборе, отсоединяют крышки крепления шатунов от KB и выталкивают поршни в сборе с шатунами из цилиндров. При наличии износного уступа в верхней части цилиндра, который может помешать выниманию поршней с шатунами из цилиндра, уступ срезают шабером (специальный инструмент). После вынимания поршней с шатунами откручивают болты крепления крышек коренных подшипников и снимают коленчатый вал двигателя. Если блок двигателя гильзован - выпрессовывают гильзы. В зависимости от конструкции двигателя возможен иной порядок разборки. В зависимости от вида ремонта возможен и иной объём разборочных работ (например, не имеет смысла снимать впускной и выпускной коллекторы, если не проводятся работы по ремонту самой головки блока цилиндров, или если они этому ремонту не мешают, и т.п.).

Перед началом разборки целесообразно совместить метки фаз газораспределения и другие установочные метки на валах и корпусных деталях двигателя для их идентификации (на шкивах может иметься несколько меток, в которых при последующей сборке двигателя можно запутаться). При невозможности определить местонахождение данных меток, поршень первого цилиндра двигателя следует поставить в верхнюю мёртвую точку на такте сжатия и повторить попытку. Если метки не найдены (редкий случай) промаркируйте шкивы любым доступным способом (например, нанесите метки кернером или краской) и при последующей сборке двигателя пользуйтесь ими.

В процессе разборки двигателя внимательно осматривайте детали. Детали, имеющие повреждения выбраковываются. Детали, не имеющие видимых повреждений, моются и откладываются для последующего инструментального контроля. Детали не получившие повреждений и не имеющие предельного износа, впоследствии могут быть установлены в двигатель повторно. Детали, которые планируется повторно устанавливать в двигатель должны быть помечены по месту установки. При сборке двигателя эти детали должны быть установлены на прежние места в прежней ориентации в пространстве (т.е, гильзы устанавливаются в свои гнёзда, поршни устанавливаются в свои гильзы, пальцы и кольца в свои поршни, клапаны в свои направляющие втулки и т.д.) В этом случае не нарушается сбалансированность двигателя и приработка деталей друг к другу. К не изнашиваемым деталям двигателя относятся шатуны. Если шатуны не получили повреждений они повторно устанавливаются в двигатель.

Шатун не является парой трения для ответной детали поскольку шейки KB и поршневой палец скользят по поверхности вкладышей, установленных в головках шатуна, при этом сами головки износу не подвержены.

Крышки шатунов и коренных подшипников не взаимозаменяемы (их нельзя путать местами). При снятии крышек проверяйте наличие на них меток и соответствие этих меток местам установки крышек. При отсутствии меток на крышках, крышки маркируются. После вынимания из двигателя поршня в сборе с шатуном установите снятую крышку на место зафиксируйте её гайками. В этом случае крышки будет трудно перепутать с крышками шатунов других цилиндров и крышками шатунов с других двигателей. При выполнении разборочных операций пользуйтесь исправными инструментами и приспособлениями (впрочем, это общее правило, актуальное для всех видов выполняемых работ).

6.4.1.Трудности, возникающие при общей разборке двигателя.

До 30% времени, затрачиваемого на разборочно-сборочные операции, приходится на работу с крепежом, подавляющая часть которого - резьбовые соединения. Во избежание повреждения крепежа, т.е. срыва (срезания) резьбы, залома и изгиба болтов и шпилек, следует придерживаться ряда простых и необременительных рекомендаций:

-

Перед отвёртыванием гаек очищайте выступающую часть резьбы от грязи и ржавчины металлической щёткой;

-

Смачивайте резьбу проникающими жидкостями в аэрозольной упаковке типа «Унисма», WD-40 и т.п. Неплохой результат даёт отмачивание «прикипевших» болтов и гаек керосином или тормозной жидкостью (керосин, в силу своей большей проникающей способности, предпочтительнее). В особо трудных случаях хорошо зарекомендовали себя составы, объединённые под общим названием - «Жидкий ключ». Для лучшего проникновения жидкостей в соединение крепёж «обстукивается» лёгкими ударами молотка.

-

Соизмеряйте силы и рычаг, прикладываемые к гайке (болту). Перед тем, как приступить к отворачиванию гайки (болта) попробуйте её (его) «подтянуть». Если получится сдвинуть гайку (болт) в сторону закручивания, то вывернуть гайку (болт) не доставит больших проблем;

-

Перед отвёртыванием прикипевшего болта нанесите несколько резких ударов молотком по его головке;

-

«Прикипевшую» гайку можно нагреть газовой горелкой «докрасна». Сильно нагретая гайка увеличивается в размере и легко сворачивается. При нагревании гайки не грейте тело шпильки или болта, на которое эта гайка накручена. «Гретая» гайка для дальнейшего использования непригодна;

-

Во избежание повреждения граней болта или гайки пользуйтесь только чистым, исправным профессиональным инструментом размерности, соответствующей размеру крепежа;

-

Перед отвёртыванием прикипевшей шпильки «погните» её, нанося несильные боковые удары по бокам шпильки молотком через накрученную гайку. Действуйте аккуратно, чтобы в действительности не погнуть и не сломать шпильку.

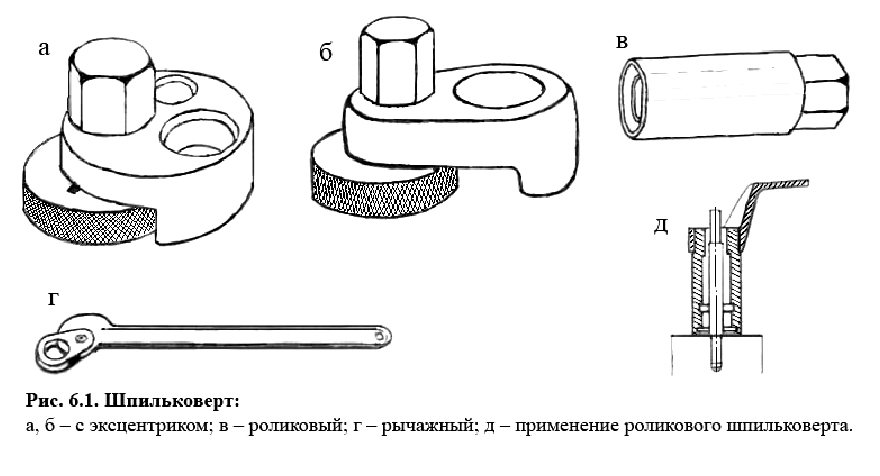

Для

откручивания шпилек пользуйтесь «шпилъковёртом» (рис.

6.1).

При

отсутствии специализированного инструмента, часто

применяют следующий нехитрый способ: На шпильку

наворачивают две гайки и затягивают их «друг на

друга». Шпильку откручивают, вращая за нижнюю

гайку. Данный способ не всегда даёт желаемый

результат, портит резьбу и занимает много времени.

Для отворачивания шпилек также можно применить ключ Иохансена

(трубный ключ)с фигурными

губками или шарнирный ключ. В случае залома

шпильки её придётся высверливать, что является

весьма трудоёмким процессом, часто с сомнительным

конечным результатом. Для извлечения обломанных

шпилек и болтов из тела детали используютконические

экстракторы, имеющие

обратную (левую) резьбу. При вворачивании

экстрактора в отверстие, засверленное в сломанной

шпильке (болте), экстрактор заклинивает в этом

отверстии и, при дальнейшем вкручивании,

выворачивает шпильку (болт). Инструмент,

применяемый для откручивания повреждённого

крепежа, показан на рис. 6.2.

В случае срезания (срыва) граней болта или гайки можно сделать следующее:

-

Напильником «запилить» новые грани под ключ следующего меньшего размера;

-

Срезать гайку со шпильки «гайкорезом» или срубить зубилом;

-

«Сдуть» гайку со шпильки пламенем газовой горелкой (т.е. расплавить гайку, не повредив при этом шпильку);

-

Приварить сверху к повреждённой головке болта гайку и выкрутить болт за неё;

-

При откручивании болтов и гаек с повреждёнными гранями головок, если позволяет пространство, можно воспользоваться трубным или шарнирным ключом.

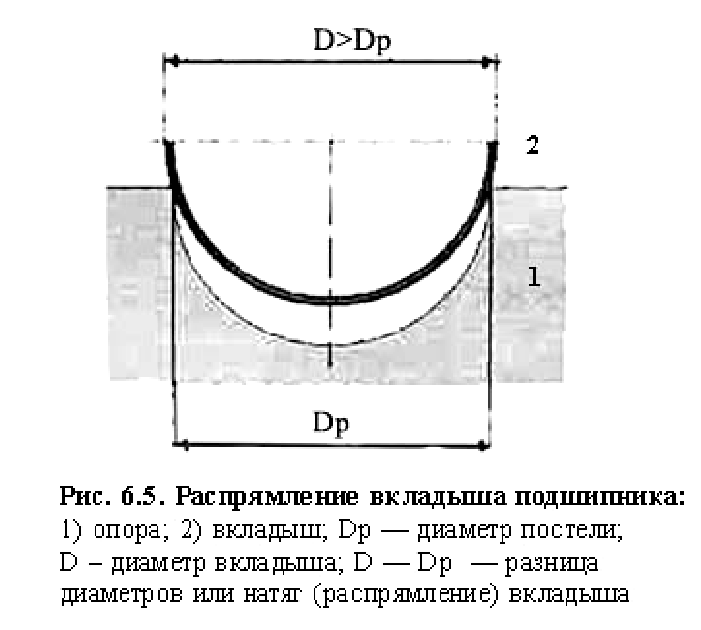

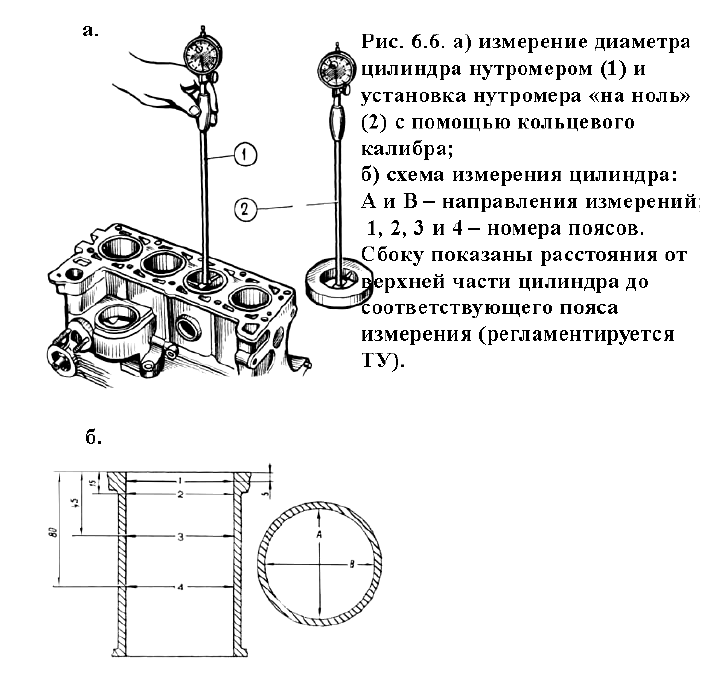

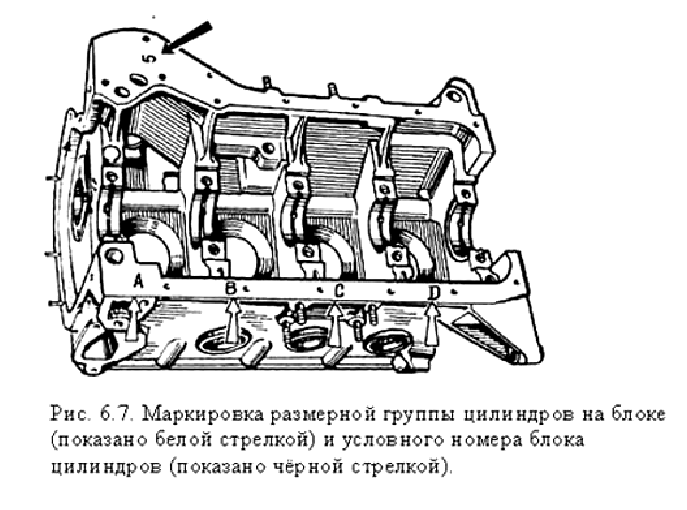

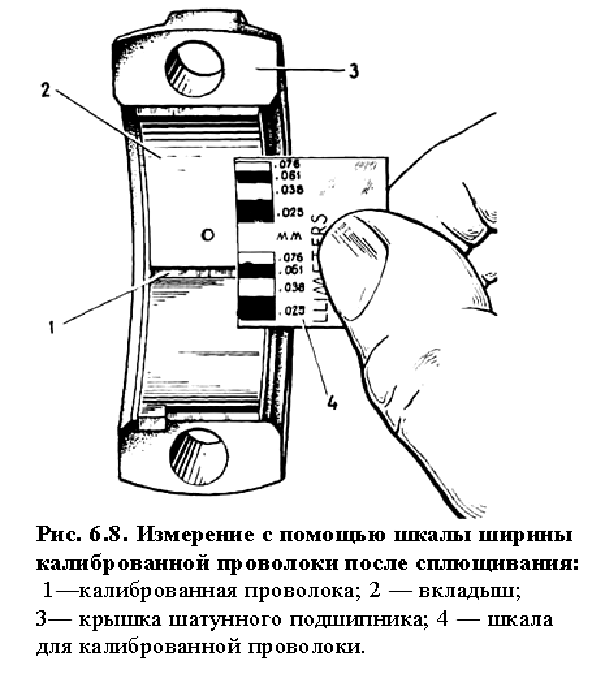

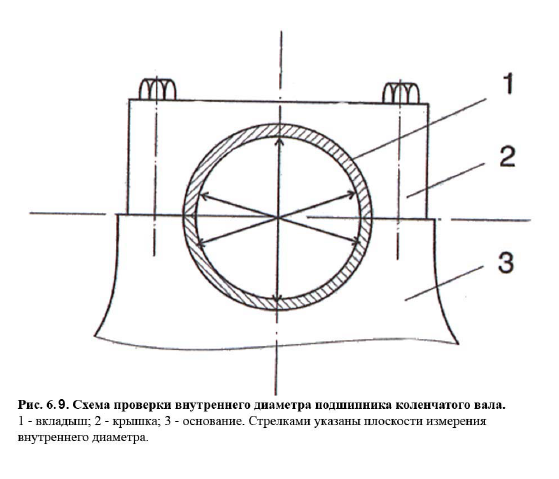

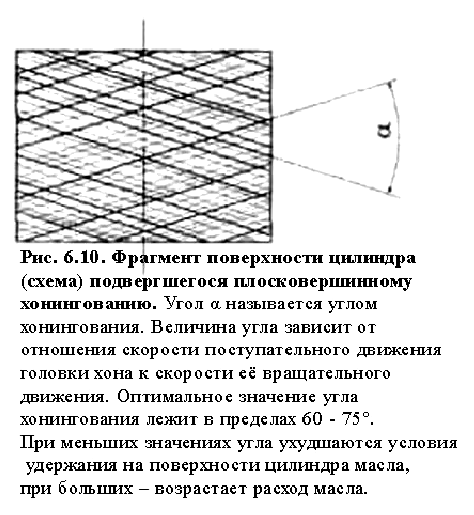

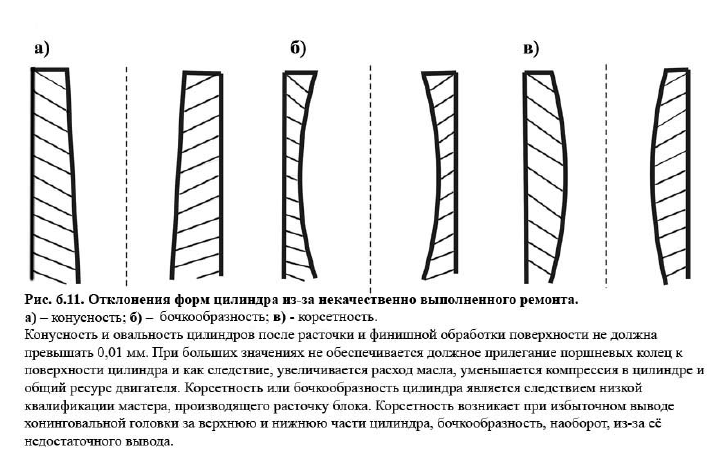

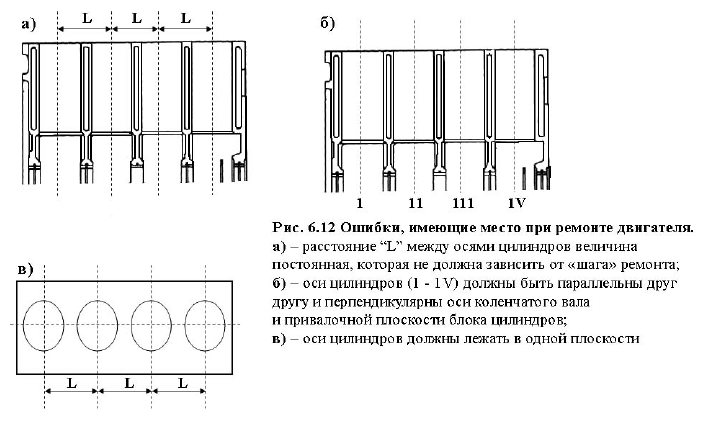

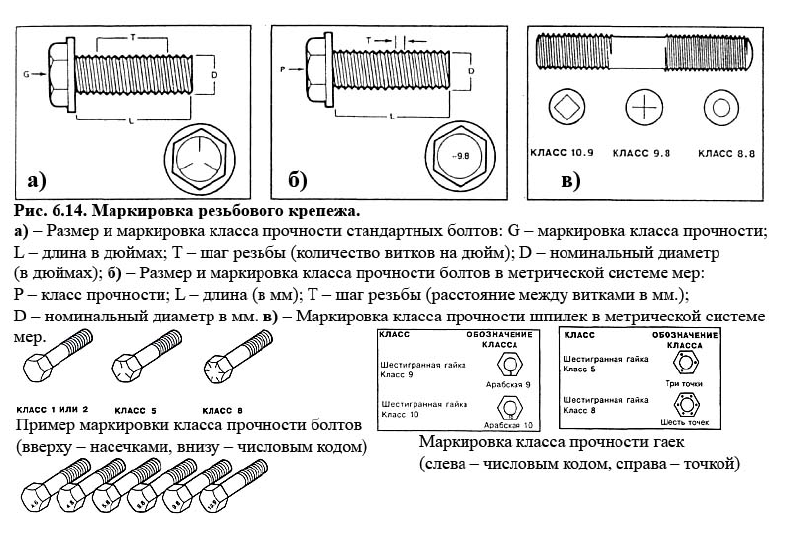

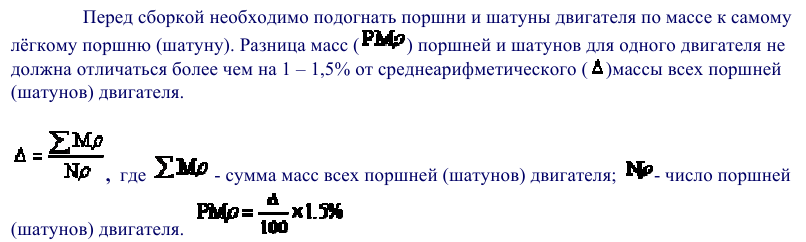

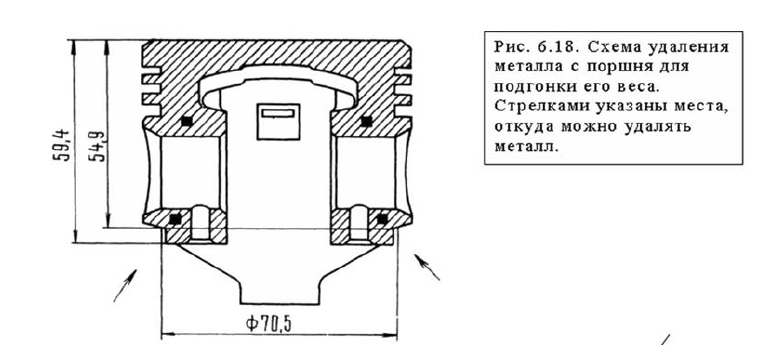

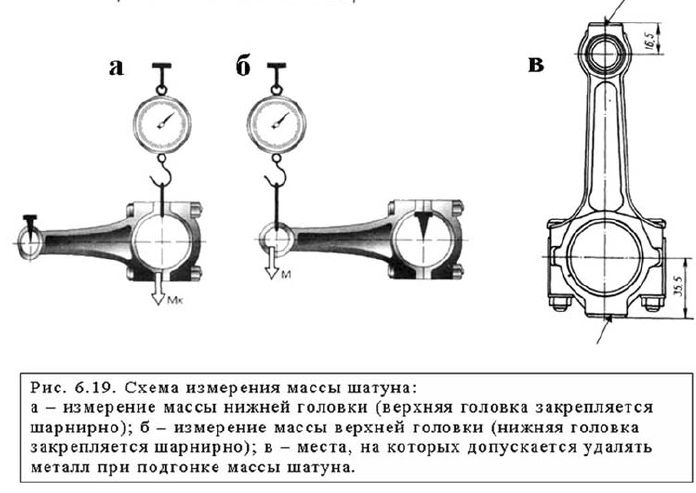

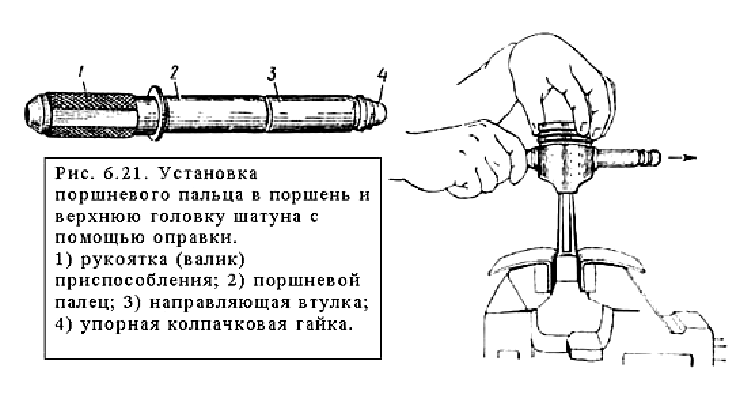

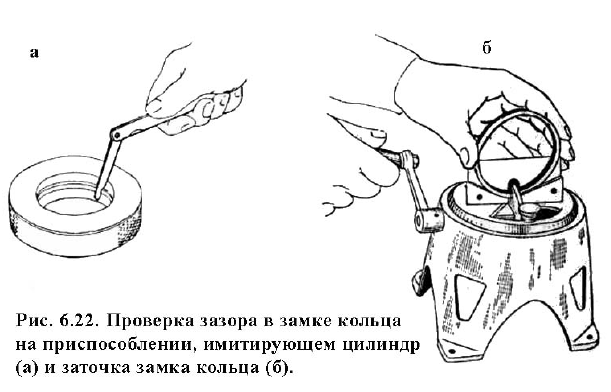

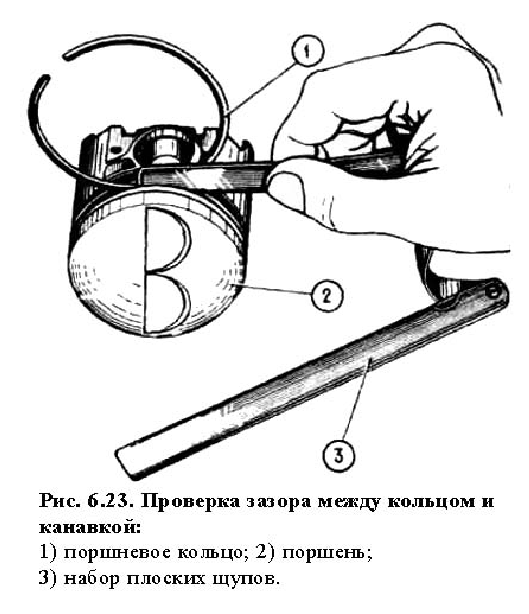

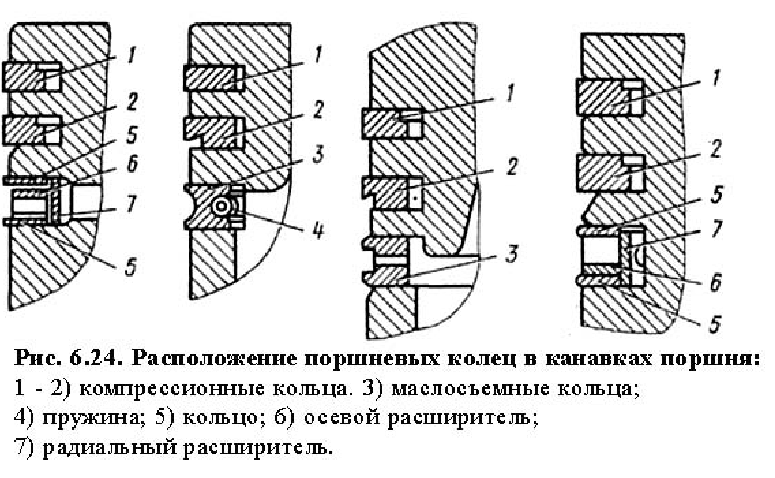

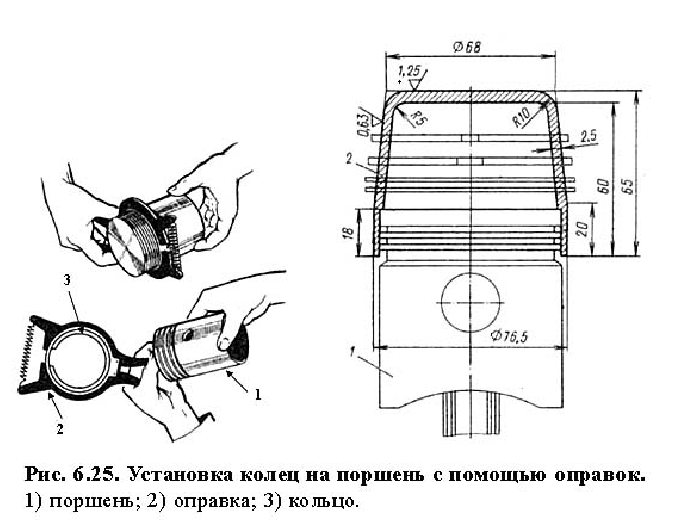

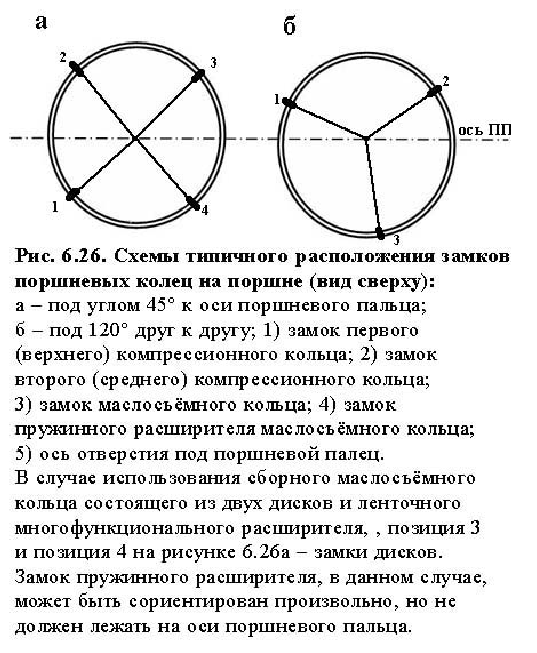

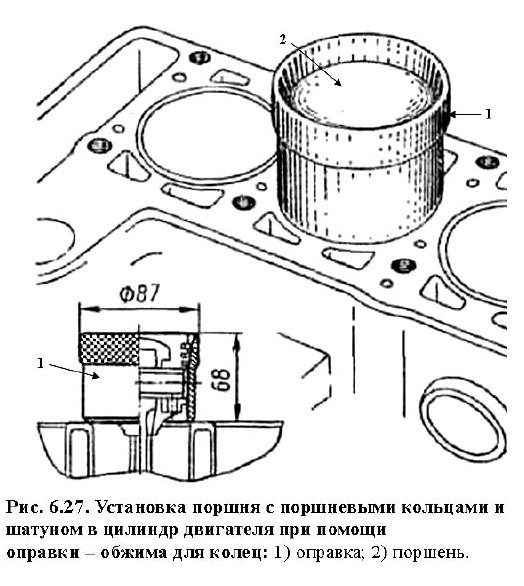

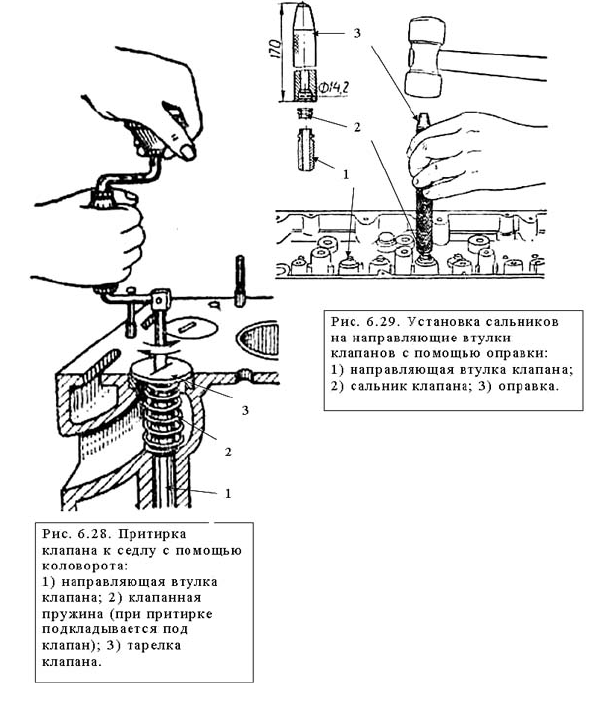

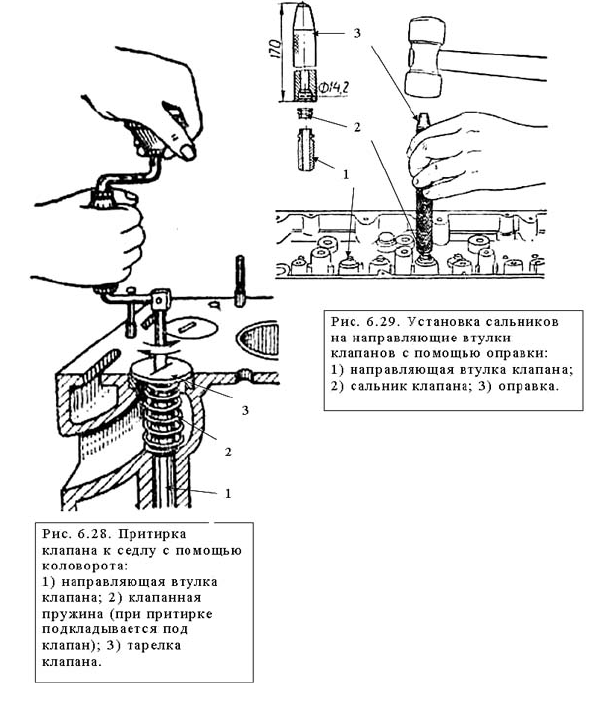

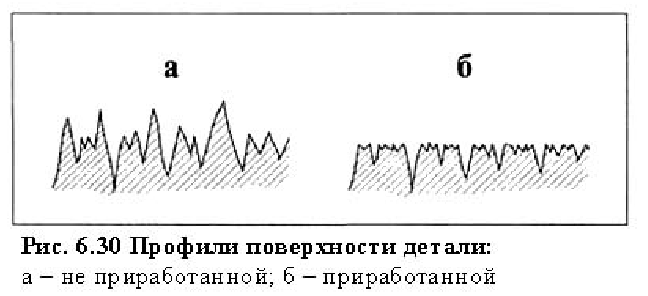

При повреждении граней, резьбовой части крепежа и/или чрезмерном удлинении тела болта или шпильки, крепёж заменяется новым. Для крепления деталей используйте крепёж соответствующего класса прочности и размерности. Использование крепежа класса прочности меньше рекомендованного изготовителем, недопустимо.