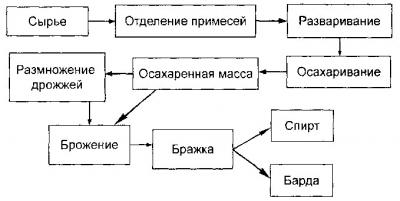

Переработка картофеля и зерна при производстве спирта.

Разваривание и осахаривание крахмалистого сырьяРазваривание свеклы

Способы ведения дрожжей

Брожение

Особенностью переработки картофеля и зерна при производстве спирта

является то. что последние содержат крахмал. Для получения спирта из

крахмалистого сырья требуется производить осахаривание крахмала, эта

операция осуществляется с помощью амилолитических ферментов солода или

плесневых грибов.

Так как крахмал находится в клетках сырья, он не доступен для действия амилазы. Для подготовки крахмала его необходимо освободить от клеточной оболочки. Подготовку крахмала к осахариванию производят развариванием сырья, при котором нерастворимый крахмал превращается в

растворимый. Разваривание производят при 120-150°С. Переработку картофеля и зерна на спирт осуществляют по схеме:

Разваривание и осахаривание крахмалистого сырья

Для разрушения клеток сырья и высвобождения заключенного в растительных клетках крахмала, перевода крахмала в растворимое состояние для полного воздействия на него осахаривающих ферментов крахмалистое сырье (зерно, картофель) подвергаются тепловой обработке - развариванию.Разваривание производится в водной среде под действием пара в специальных аппаратах периодического или непрерывного действия. При повышении температуры сырье постепенно прогревается. При температуре выше 70°С крахмал клейстеризуется, а при повышении температуры более 120°С переходит в растворимое состояние. Клеточные стенки изменяются при более высокой температуре - около 140°С и выше. При действии высоких температур цементирующие вещества клетки растворяются, ткань становится гибкой и непрочной. Часть цементирующих веществ разлагается и образует сбраживаемые вещества. Значительно изменяются белковые вещества, часть из них при температуре около 100°С свертывается и переходит в нерастворимое состояние. При дальнейшем повышении температуры до 140°С, белковые вещества вновь переходят в растворимое состояние и даже в большем количестве, чем до разваривания.

В результате теплового воздействия на картофель или зерно достигаются нужные изменения как в составе, так и в физическом состоянии сырья. Однако процесс связан и с нежелательными явлениями. При температуре выше 100°С начинают карамелизоваться сахара, образуя несбраживаемые и вредно воздействующие на дрожжи вещества. Часть Сахаров соединяется с аминокислотами, образуя меланоидины. Образованные вещества придают разваренной массе коричневый цвет. Процессы карамелизации и меланоидиновые реакции приводят к потерям крахмала. Поэтому при разваривании стараются избегать слишком высоких температур, не допуская недовара отдельных частей сырья.

Вследствие резкого перепада давления в варочном аппарате и выдерживателе (от 3,5-4,5 до 0,2-0,5 атм), проходя через решетку, сырье механически разрушается. Кроме того, излишнее тепло разваренной массы расходуется на образование пара. Так как прочность клеточных стенок уже нарушена, то они не выдерживают давления пара, образовавшегося в них, и разрываются. Сырье теряет свою структуру, размельчается и превращается в однообразную массу.

Главной составной частью разваренной массы является крахмал, придающий ей свойство густого малоподвижного клейстера. Кроме крахмала в растворе находятся белки, соли и другие растворимые вещества. Чем выше температура варки, тем больше некрахмалистых веществ переходит в раствор. Разваренную массу нельзя без осахаривания расхолаживать, так как крахмал снова переходит в нерастворимое состояние и выпадает в осадок, застывает. Разваренную массу нельзя спускать на холодную поверхность осахаривателя.

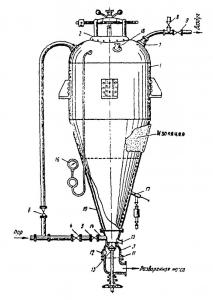

Для разваривания сырья при периодической схеме применяют специальный разварник, который представляет собой сварной цилиндрическо-конический аппарат. Такая форма удобна для лучшего распределения пара при варке и для выдувания разваренной массы без остатка.

Разварник состоит (см. рисунок ниже) из корпуса 1, загрузочного люка 2, выдувной коробки 3. Для предохранения стенок от быстрого износа в нижнюю часть конуса вставляют сменную гильзу 10 из стали толщиной 3 мм. В выдувной коробке установлена решетка 11 для измельчения сырья при выдувании и удержания посторонних предметов, попавших с сырьем. Над решеткой в коробке находится люк 12 для очистки решетки при закрытом коническом клапане 13. Пар вводится через патрубки 14, через патрубок 15 при необходимости отводится конденсат при разваривании картофеля.

Поступление пара регулируется вентилем 4. На пароотводящей трубе устанавливается обратный клапан 5, препятствующий попаданию сырья из разварника в паропровод.

Через вентиль 6 подают пар при выдувании разваренной массы. На крышке разварника к патрубку 7, защищенному изнутри сеткой, присоединяются вентили 8 для вытеснения воздуха при загрузке аппарата и 9 для циркуляции, т.е. перемешивания сырья паром. Кроме этого на разварнике, как на сосуде, работающем под давлением, обязательно устанавливается предохранительный клапан (штуцер 18) и манометр 16. Для отбора пробы служит пробоотборное устройство 17.

Разваривание.

Картофель загружают в разварник под горловину и при крахмалистости его до 18% варят без добавления воды. При более высокой крахмалистости добавляют 4-5 дал на каждый тонно-процент крахмала. Добавляют также воду при разваривании мороженого картофеля из расчета 20-30 кг на 1 т.При переработке зерна сначала набирают воду температурой 75-80°С из расчета 2,5-2,8 л на 1 кг и засыпают зерно, оставляя незаполненным пространство высотой 0,7 м. Закрыв люк, пускают пар в разварник и сначала в течение 5-7 мин вытесняют воздух. После этого увеличивают подачу пара, за 10-15 мин повышают давление до заданной величины. При переработке мороженого картофеля давление вначале до 2- 2,5 атм повышают медленно (20-25 мин), затем до заданной величины - быстро.

Циркуляцию проводят открыванием вентиля до снижения давления на 0,5-0,6 атм, в результате происходит самоиспарение и поднимающиеся пузырьки пара перемешивают сырье.

Нормальный картофель разваривают при давлении 3,5-4,0 ати (145-151 °С), проводя 2-3 циркуляции, по 1-2 мин. Общая продолжительность варки 50 мин. Мороженый картофель варят при 4,0 атм.

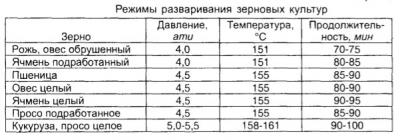

Каждая культура зерна требует определенного режима разваривания (см. табл.).

При достижении давления 3,5 атм проводят первую двухминутную циркуляцию, повторяя ее затем через 5-7 мин. Готовая масса должна быть темно-желтой или светло-коричневой, в ней не должны содержаться не разваренные зерна. К загрузке разварника приступают тотчас же после выдувания из него массы, соблюдая при этом меры предосторожности. До открытия загрузочного люка отключают верхнюю подачу пара, прочно закрывают выдувной клапан и задвижку на выдувной трубе, соединяют разварник с атмосферой. Когда стрелка манометра установится на нулевом делении, медленно открывают крышку разварника.

Осахаривание.

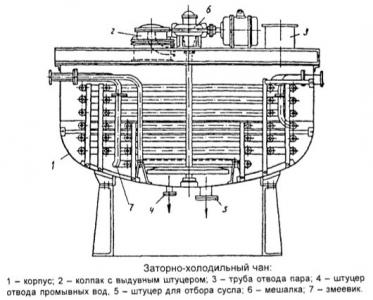

Из разварника разваренная масса выдувается в заторно-холодильный чан, куда для разжижения первой порции крахмала задается 3-5% солодового молока. Процесс смешивания разваренной массы с солодовым молоком называется затиранием, поэтому разваренная масса называлась ранее сладким затором. В настоящее время осахаренную массу называют суслом. Для удаления большого количества пара на крышке заторно-холодильного чана монтируется вытяжная труба (эксгаустер) диаметром 500-700 мм. Пар сбрасывается за пределы помещения в атмосферу. Для улавливания крахмала, уносимого с циркуляционным паром, устанавливается крахмалоловушка - аппарат, по конструкции аналогичный разварнику, но меньших размеров. В крахмалоловушке крахмал накапливается от нескольких циклов варки, а затем доваривается и выдувается в заторно-холодильный чан.Заторно-холодильный чан представляет собой невысокий цилиндрический сосуд со сферическим днищем (см. рис. ниже), оборудованный мешалкой и змеевиками. Его вместимость должна быть равна объему одного или двух разварников с запасом 15-29%.

После выдувания массы включают мешалку и пускают

воду в

змеевик для охлаждения ее. При охлаждении массы до 62°С в заторный

чан заливают солодовое молоко, вследствие чего температура снижается до

60°С, размешивают 5 мин и расхолаживают до температуры складки сусла в

бродильном чане. Наиболее благоприятной температурой

складки (начала брожения) является 18-20° С. Так как в бродильный

чан вмещается несколько заторов, то в первый затор после расхолаживания

до 30°С спускают зрелые дрожжи, предназначенные на весь

бродильный чан, после чего расхолаживают до температуры складки

и перекачивают его в бродильный чан. До подготовки следующего затора

дрожжи начинают сбраживать сахар первого затора, а затем и

остальную часть сахаров, поступающих со следующими заторами.

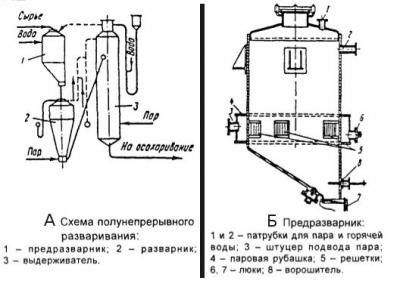

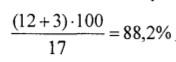

Сырье (рис. А) после взвешивания распределительным

шнеком направляется в предразварники 1. Это цилиндро-конические

герметические аппараты, по объему равные разварнику, работающие

без повышенного давления (рис.Б). Предразварники оборудованы

загрузочными и спускными люками и парораспределительной системой.

Загруженное в предразварник сырье после добавления к нему горячей

воды подогревается до состояния набухания циркуляционным или

сдувочным паром (экстрапаром), который поступает из выдерживателя.

Подогретое сырье из предразварника поступает в разварник

2,

где при установленном режиме варится и выдувается за 10-15 мин до

полной готовности в выдерживатель-паросепаратор 3.

Выдерживатель представляет собой высокий цилиндрический

сосуд, объем которого не менее трех объемов разварника. Разваренная

масса вводится в верхнюю часть тангенциально, сюда же вводится и

циркуляционный пар. Высота пространства над вводом разваренной

массы должна быть не менее 1,5 м.

В верхней части установлен паросепаратор, отделяющий

экстрапар, который направляется в предразварники для подогрева

сырья, а избыток - в бак для подогрева

воды.

Выдерживатель снабжен

гидравлическим затвором, поддерживающим избыточное давление 0,5

атм. В выдерживателе масса находится 40-45 мин.

Масса из разварников выдувается в выдерживатель поочередно

с таким расчетом, чтобы он постоянно был заполнен. Далее начинается

непрерывный процесс выдержки и поступления сваренной крахмалистой массы

в осахариватель и ее осахаривание.

При непрерывном осахаривании заторно-холодильный чан

называется осахаривателем. Он представляет собой аппарат типа

заторного чана, но по объему значительно меньше, так как время

пребывания в нем разваренной массы всего 15-25 мин. Для первоначального

заполнения осахаривателя вначале задают в него 5% солодового молока,

воду, чтобы покрыть лопасти мешалки, и заполняют осахариватель

разваренной массой из выдерживателя при работающей мешалке.

После заполнения и охлаждения до 60°С спускают остальное

количество солодового молока, рассчитанное для данного количества

крахмала, находящегося в осахаривателе, и останавливают мешалку

на 15-20 мин для осахаривания. Проверив полноту осахаривания, включают

насос для перекачивания сусла через теплообменник в бродильный чан.

Одновременно в осахариватель спускают массу из выдерживателя и

солодовое молоко из расходного чана. Таким образом осуществляется

непрерывное осахаривание при постоянной температуре и

откачке сусла на расхолодку.

Расхолодка сусла до температуры складки осуществляется в

теплообменнике типа "труба в трубе", который устанавливается на пути

движения сусла в бродильные чаны.

Важным условием хорошего осахаривания является поддержание постоянной

температуры и правильной дозировки разваренной

массы и солодового молока. Расход солодового молока составляет

12-15% от объема сусла.

Солодовое молоко подается специальным

дозатором. Лучшим видом дозировки является применение трехплунжерного

насоса, один из плунжеров которого предназначен для подачи

солодового молока в осахариватель, а остальные - для перекачивания

осахаренной массы на холодильник. Применяются также дозаторы,

выполненные в виде турникета.

Непрерывный процесс ведется до остановки на дезинфекцию.

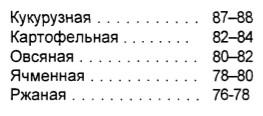

Доброкачественностью осахаренной массы

...называется содержание суммы сброженных веществ (мальтоза + декстрины) на 100 частей сухих веществ. Если допустить, что осахаренная масса имеет такой состав: сухие вещества 17%, мальтоза 12%, декстрины 3%, доброкачественность массы в этом случае составит:

Доброкачественность осахаренной массы для различных видов сырья находится в таких пределах (%):

Разваривание свеклы

Так как в сахарной свекле содержится сахароза, тепловая обработка свеклы заключается в стерилизации. Тепловую обработку свеклы производят в цельном или измельченном виде в разварниках, применяемых для обработки крахмалосодержащего сырья.Согласно действующим технологическим инструкциям по производству спирта, разваривание свеклы производят следующим образом.

Разварник полностью загружают свеклой. В начале варки из разварника паром вытесняют воздух, затем в течение 20 мин поднимают давление до 2,3 ати (температура 135°С) и разваривают измельченную свеклу 40-50 мин и цельную - 55-60 мин. При разваривании свеклы в цельном виде два раза (до и после подъема давления) спускают свекловичный сок в выдерживатель или осахариватель. При разваривании измельченной свеклы свекловичный сок не спускают. Готовая разваренная масса должна иметь светло-бронзовый цвет. При высокой сахаристости свеклы (19% и более) в разварник добавляют 15-20 дал воды, чтобы концентра- ция сусла не превышала 14-14,5%. Разваренную массу выдувают в выдерживатель (при полунепрерывной схеме) или в осахариватель (при периодической схеме).

Сахарная свекла содержит сахарозу и нет необходимости ее осахаривать солодом. Однако для снижения вязкости разваренной массы полезно добавлять солодовое молоко из расчета 1 % зерна на солод от количества свеклы. Солод можно заменять плесневыми грибами. Для снижения карамелизации сахара при разваривании в практике спиртовых заводов применяют разваривание свеклы в смеси с водой в количестве 40 дал на тонну свеклы при температуре 90°С в течение 50-55 мин. К разваренной массе добавляют солодовое молоко и затем до окончательного истирания крупных частиц свеклы измельчают на дисконожевой дробилке. По рекомендации ВНИИФС разваривать измельченную свеклу необходимо при 75-85°С. Измельчение свеклы проводят в две ступени: на свеклорезке и затем на молотковой дробилке. Этим обеспечивается более высокий выход спирта, чем при обычном методе разваривания.

Для сбраживания свекловичного сусла применяют дрожжи расы Я, Г-67 или Г-73, размноженные на разваренной массе с добавлением фосфорной кислоты. Количество дрожжей должно составлять 10% к объему бродильного чана. Брожение свекловичной массы ведут периодически или непрерывно; длительность брожения 36-38 ч. Во время главного брожения температуру поддерживают 32°С. Полученную зрелую бражку подают на перегонку. Возможна переработка сахарной свеклы в смеси с мелассой или крахмалосодержащим сырьем.

Способы ведения дрожжей

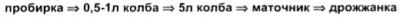

Для сбраживания осахаренной массы при переработке зерно- картофельного сырья применяют дрожжи Saccharomyces cerevisiae рассы XII, II, М. Дрожжи в начале производственного сезона размножают по методу чистой культуры по схеме:

Аппараты чистых культур на заводах, перерабатывающих хлебно-картофельное сырье, не применяют, так как для них требуется фильтрованное сусло без осадков, получение которого затруднительно. При установившейся работе завода размножают дрожжи по методу естественной чистой культуры.

В качестве сусла для размножения дрожжей пользуются осахаренной массой. На некоторых заводах добавляют зеленый солод как источник витаминов и азотистых веществ. Для подавления посторонних микроорганизмов сусло подкисляют серной или молочной кислотой. Размножение дрожжей в осахаренной массе проводят при значениях рН 3,8-4,0, при данном рН дрожжи хорошо размножаются, а посторонние микроорганизмы не размножаются. В зависимости от того, какой кислотой подкисляют сусло, различают сернокислые и молочнокислые дрожжи. Молочную кислоту получают молочнокислым закисанием молочно-кислыми бактериями. Применение молочнокислых дрожжей требует некоторого расхода сахара на образование молочной кислоты, что снижает выход спирта. Поэтому в настоящее время в большинстве случаев используют сернокислые дрожжи. Температура при размножении дрожжей 28-30°С.

Размножение дрожжей хлебно-картофельного производства производится периодическим и полунепрерывным способом. Успешно применяют в качестве зрелых дрожжей отъемы бродящей массы.

Периодический способ размножения дрожжей. Сернокислые дрожжи. В дрожжанку перекачивают отъем осахаренной массы. При периодическом способе осахаривания отъем отбирают из осахаривателя при 30°С, при непрерывном осахаривании - после теплообменника. Отъем осахаренной массы подкисляют серной кислотой до кислотности 0,7-0,8° при зерновом сусле и до 0,8-0,9° при картофельном. Затем тщательно перемешивают, вносят в сусло дрожжевую матку в количестве 10% от объема сусла, охлаждают до начальной температуры брожения 17-18°С и оставляют дрожжи для размножения. Во время размножения дрожжей температура не должна превышать 30°С. Дрожжи считают зрелыми при отброде равном 1/3 от первоначальной концентрации, т.е. 5-5,5° по сахарометру. При этом отбирают 10% дрожжевой матки, а остальные дрожжи передают в осахариватель (при периодической схеме) или в бродильный чан (при полунепрерывной или непрерывной схеме). Длительность размножения дрожжей составляет 20 ч.

Количество серной кислоты, необходимое для подкисления дрожжевого сусла, рассчитывают по формуле:

где

К- количество кислоты в л, необходимое для подкисления;

а - конечная кислотность дрожжевого сусла, град;

b - начальная кислотность сусла, град;

V- объем подкисляемого сусла, л;

С-содержание серной кислоты, расходуемой на подкисление, кг/л;

0,00245-постоянный коэффициент, выведенный из соотношения при переводе градусов кислотности в килограммы серной кислоты.

Молочнокислые дрожжи. Для приготовления дрожжей в дрожжанку перекачивают отъем осахаренной массы при 57-58°С, охлаждают до 50-51 °С и вносят матку молочнокислых бактерий в количестве 2-3% от объема сусла. Происходит молочнокислое закисание, т.е. превращение сахара в молочную кислоту, кислотность постепенно увеличивается. Процесс закисания ведут при 50-51 °С до получения кислотности 2,0 - 2,2° для картофельного и 1,7-2,0° для зернового сусла. Затем отбирают молочнокислую матку в количестве 10% от объема сусла, сусло для стерилизации нагревают до 75°С и выдерживают при этой температуре 30 мин, затем охлаждают до 30°С, вносят дрожжевую матку в количестве 10% от объема сусла и все дальнейшие операции проводят как и при размножении сернокислых дрожжей. Общая длительность молочнокислого закисания 30 ч.

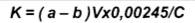

Полунепрерывный способ размножения дрожжей. Для работы по этому способу дрожжевое отделение оборудуют пастеризатором и двумя механизированными дрожжанками (рис.A, Б).

Для начала ведения производственного процесса дрожжи размножают в

дрожжанках периодическим способом. Затем в свободную

дрожжанку вводят 25-30% зрелых дрожжей - от общего объема, доливают

осахаренной массой и подкисляют серной кислотой до кислотности

0,65-0,8°. Дрожжи размножают в течение 6-8 ч при 28°С, при этом они

отбраживаютдо 4-4,5° по сахарометру. Половину объема зрелых дрожжей из

каждой дрожжанки передают в очередной заливаемый бродильный чан, а

дрожжанку вновь заливают осахаренной массой, подкисляют

и повторяют процесс размножения дрожжей. Производительность при

этом способе увеличивается.

Использование отъема бродящего сусла в качестве

зрелых дрожжей. Для упрощения работы по приготовлению дрожжей

Я.К. Орловским предложено в качестве дрожжей применять отъемы

бражки. Через 16-18 ч после залива бродильного чана при отброде

9-11° (по сахарометру) производят отъем бражки в количестве, равном

6-8% емкости бродильного чана, и перекачивают насосом в дрожжанку.

В дрожжанке отъем подкисляют серной кислотой до кислотности

0,75-0,8°. Отъем подвергается предварительному брожению в течение

5-6 ч при 26-28°С до отброда 5-5,5° по сахарометру.

Подготовленные

дрожжи спускают в очередной бродильный чан, куда поступает одновре-

менно и осахаренная масса.

Использование отъемов бродящей массы в качестве дрожжей

не ухудшает качества брожения и значительно упрощает процесс

приготовления дрожжей.

Приготовление

дрожжей без солодового питания. Добавление солода в дрожжевое

сусло в качестве источника

азотистого

питания считалось необходимым, несмотря на то. что в сусле содержится

достаточное количество аминного азота. Без добавления солодового

питания через некоторое время размер дрожжевых клеток уменьшается и

уменьшается их количество. Причиной являлось то, что при пастеризации

сусла до 85°С разрушается значительное количество витаминов и других

стимуляторов роста, которые вносятся с солодом в

осахариватель.

При исключении пастеризации дрожжевого сусла перед подкислением и при

температуре пастеризации не выше 70°С зрелые дрожжи

получаются нормальными без дополнительного солодового питания.

Этот способ позволяет снизить потери крахмала (сокращение расхода

солода на 10-15%), дает экономию пара на нагрев и воды на расхолодку

дрожжевого сусла.

Брожение

Динамика сбраживания осахаренной массы из крахмалистого сырья значительно отличается от сбраживания сахаристых сред. В осахаренной массе содержится мальтоза, непосредственно сбраживаемая дрожжами, и декстрины, нуждающиеся в предварительном осахаривании. При осахаривании декстрины под действием α- и β-амилазы превращаются в мальтозу и фосфодектрины; последние под действием декстриназы осахариваются в мальтозу. Поэтому скорость брожения осахаренной массы зависит от количества дрожжей и количества декстринофосфатазы.

Процесс брожения разделяется натри периода: возбраживание, главное брожение и дображивание. Периоды возбраживания и главного брожения осахаренной массы протекают как и при сбраживании сахаристых веществ. В первом периоде продолжается размножение дрожжей. Размножение дрожжей не заканчивается в дрожжанках и продолжается в бродильных чанах. Одновременно с размножением дрожжей в этот период происходит и сбраживание сахара (мальтозы) в спирт и углекислый газ.

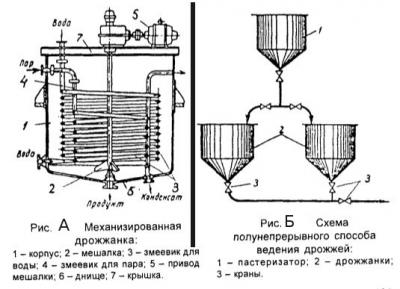

Реакции брожения:

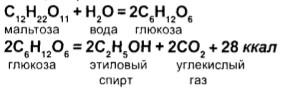

Мальтоза под действием α-глюкозидазы превращается в глюкозу, а последняя под действием комплекса ферментов зимазы - в спирт и углекислый газ. Этот период характеризуется энергичным выде- лением углекислого газа. В период дображивания декстрины под действием α- и β-амилаз и декстринофосфатазы превращается в мальтозу, которая затем под действием дрожжей сбраживается в спирт и углекислый газ. При добра- живании осахаренной массы осахариваются декстрины и сбраживается образовавшаяся мальтоза. Процесс брожения осахаренной массы осуществляется в бродильных чанах периодическим, циклическим и непрерывно-поточным методами. Бродильный чан (рис. ниже) представляет собой герметичный стальной цилиндрический резервуар с коническими крышкой и днищем. Для поддержания температуры в нем монтируют змеевик, состоящий из двух секций.

Для заполнения осахаренной массой, слива или отбора

(перетока) бражки, слива промывных вод и конденсата, выхода углекислого

газа бродильный чан оборудован соответствующими штуцерами

с кранами или вентилями. Для промывки и контроля служат люки верхний

и нижний.

При периодическом проведении осахаривания бродильный

чан

заполняют осахаренной массой через определенные промежутки

времени; дрожжи вводят в бродильный чан вместе с первой порцией

осахаренной массы, последующие порции осахаренной массы сливают

в бродильный чан без дрожжей. При непрерывном осахаривании бродильный

чан заполняется непрерывно; дрожжи вводят в бродильный

чан одновременно с осахаренной массой. Дрожжи спускают с такой

скоростью, чтобы количество их по отношению к спускаемому суслу

было не более 50%. При большем количестве дрожжей из-за их высокой

кислотности (0,7-0,9°) возможна инактивация амилазы.

Независимо от способа заполнения бродильного чана количество дрожжей

должно быть 6-8% от объема бродильного чана. Наполнение бродильного

чана продолжается не более 8 ч.

Длительность брожения 72 ч, считая от начала залива до начала

перегонки. При недостаточном числе бродильных чанов допускается

длительность брожения 48 ч. Выход спирта в первом случае выше (на

0,8 дал из 1 т крахмала). Температурный режим при трехсуточном брожении

19-20°С, в период возбраживания 23-24°С, главного брожения 29-

30°С, дображивания 27-28°С. Температура регулируется подачей холодной

воды через змеевики. По окончании брожения зрелую бражку

направляют на перегонку. Бродильный чан после освобождения моют,

дезинфицируют, стерилизуют и снова включают в работу.

Подробнее в книге "Технология бродильных производств"